EL PROYECTO DE EXPORTACIÓN DE VAJILLAS1

CARLOS FERNANDO CUEVAS VILLEGAS1, CARLOS ALBERTO TORRES GARCÍA2, JUAN GONZALO GUZMÁN POTES3, JUAN CARLOS HOLGUÍN PONTÓN4

1Magíster en Administración de la Universidad del Valle, Ingeniero Eléctrico de la Universidad del Valle, Economista de la Universidad del Valle, Profesor de tiempo completo de la Universidad Autónoma de Occidente. cfcuevas@uao.edu.co

2Especialista en Finanzas de la Universidad Icesi, Economista de la Universidad del Valle. Profesor de la Universidad Icesi ctorres@correo.icesi.edu.co

3Especialista en Finanzas de la Universidad Icesi, Ingeniero Industrial de la Pontificia Universidad Javeriana. Ejecutivo de Compras de Materia Prima de Colgate-Palmolive gonzalo_guzman@colpal.com

4Especialista en Finanzas de la Universidad Icesi, Administrador de Empresas de la Universidad Icesi. Gerente de Operaciones de GFS S.A. Overseas INC. juanholguin@coldecon.net.co

Fecha de recepción: 21-6-2006 Fecha de aceptación: 31-1-2007

RESUMEN

Este caso de estudio ilustra, a través de la formulación de un proyecto, los retos y decisiones a las que se enfrenta una empresa colombiana en un proceso de conquista de nuevos mercados. Esto le podría exigir un cambio radical en sus operaciones, dejando de ser una compañía exclusivamente comercial para convertirse también en una empresa manufacturera, conservando su producto principal y estableciendo una integración vertical.

PALABRAS CLAVE

Exportación, Importación, Alemania, Vajillas Cerámicas, Inversión, Proyecto, Subcontratación, Costo de Capital.

ABSTRACT

Based on the design of a project, this case study illustrates the challenges and decisions faced by a Colombian company in the process of pursuing new markets. This process could call for a dramatic change in the operations of the company, which would then have to move from being an exclusively commercial company to becoming a manufacturing company also, thereby keeping its main product and conducting a vertical integration.

KEYWORDS

Export, Import, Germany, Ceramic Tableware, Investment, Project, Outsourcing, Weighted Average Cost of Capital.

En marzo de 2007 los socios de Gaia CI Ltda. se encontraban reunidos para definir la mejor forma de llevar a cabo un proyecto de exportación a cinco años, que les permitiera explotar la oportunidad de negocio que se les presentaba en ese momento. Al comenzar la reunión estuvieron de acuerdo en que necesitaban el punto de vista de alguien imparcial pero que contara con el suficiente conocimiento como para colaborar con las decisiones que allí se tomarían.

Lucas Argomanis, director de proyectos especiales de Gaia CI Ltda., se encontraba a dos días de cumplir su periodo de prueba cuando de repente sonó su celular, al contestar escuchó la voz de Carlos Alberto Torres, uno de los socios de la compañía, quien se disculpaba por llamarlo un domingo argumentando que era un caso de suma urgencia.

La compañía

Gaia CI Ltda. es una comercializadora internacional fundada en 2002 en la ciudad de Armenia por tres socios, con el fin de dedicarse a la exportación de artesanías del Eje Cafetero. Los socios habían reconocido que esta región se caracterizaba por la gran calidad de su trabajo artesanal, pero también habían detectado que esta actividad no se había desarrollado de acuerdo con su potencial debido a que sus diseños no se ajustaban a las necesidades del mercado y a que no se habían alcanzado estructuras comerciales suficientemente sólidas. La visión inicial de la compañía era la de darle a la producción artesanal un carácter empresarial a través del diseño, producción y comercialización de sus propios productos.

Dado que los socios eran conscientes de que este esquema de trabajo requería la inversión de una serie de recursos con los cuales la compañía no contaba en ese momento, decidieron dedicarse inicialmente a la comercialización de vajillas producidas por otros artesanos con la marca que había registrado la empresa y adoptaron una estructura liviana donde sólo requerían una página web y una pequeña oficina donde, por el momento, no había necesidad de contratar empleados.

Adicionalmente se dedicaron a vender servicios de asesoría para los proyectos que desarrollaba regularmente la Cámara de Comercio de Armenia, ya que habían adquirido cierta trayectoria trabajando anteriormente para esa institución como consultores externos.

A través de esta estructura la empresa logró consolidar clientes en Costa Rica e Inglaterra, a quienes regularmente se les hacían despachos que, para el año 2006, representaban ventas por USD 35.000 anuales en promedio, de tal forma que los socios se repartían las utilidades provenientes de los servicios de consultoría y ahorraban las provenientes de las exportaciones.

En este punto los socios se interesaron en invertir 150 millones de pesos que tenían acumulados hasta el momento y detectaron un alto potencial para la exportación de vajillas cerámicas a Alemania, por lo que dedicaron los primeros meses del año 2007 a la realización de un estudio de mercado que permitiera el desarrollo de un producto acorde con sus resultados y evaluar esta alternativa de inversión.

El estudio de mercado

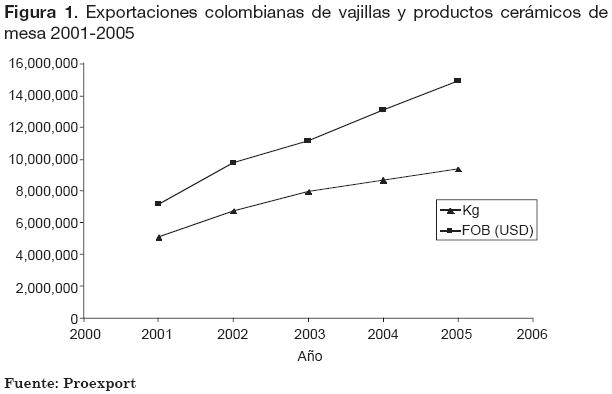

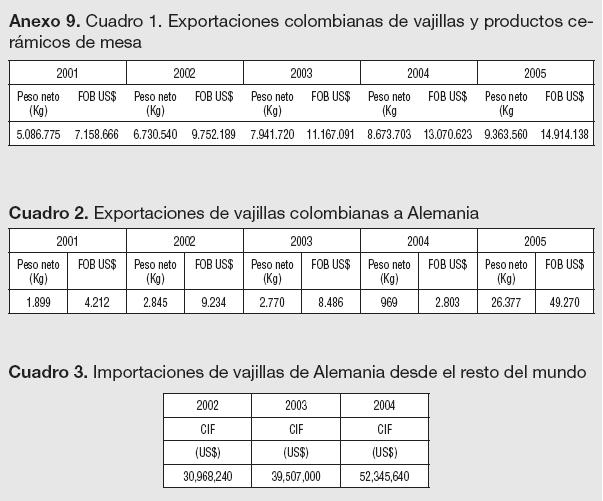

La investigación mostró que el valor de las exportaciones totales de productos cerámicos colombianos muestra una tendencia creciente en los últimos cinco años, donde se nota un crecimiento del 108% (en valor) entre 2001 y 2005 (Figura 1).

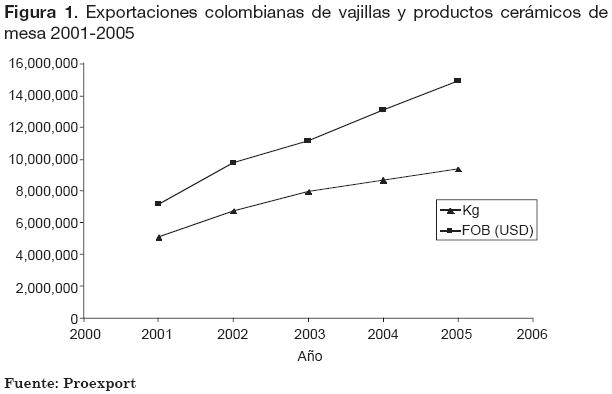

Con respecto a la demanda alemana por cerámica colombiana se nota un crecimiento extraordinario del 1.070% (en valor) entre 2001 y 2005 (Figura 2).

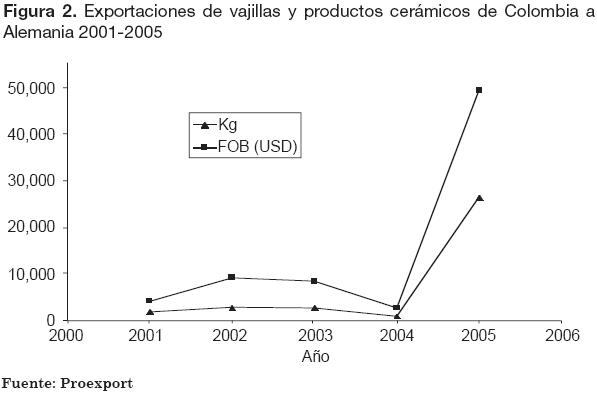

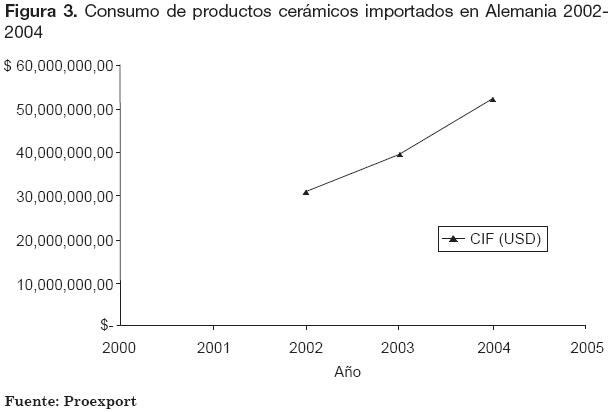

Se nota un crecimiento en las importaciones del producto en Alemania que aumentó su consumo de vajillas importadas en un 69% entre el 2002 y el 2004, con un crecimiento promedio del 30% anual (Figura 3).

En cuanto al ámbito internacional, se encuentra un gran número de productores locales en Alemania, ya que es un país que lidera la moda en Europa y se espera una fuerte competencia en los diseños. Aunque Alemania es un país productor, también presenta una gran demanda por productos importados desde Italia, Holanda, España, China, Inglaterra, Indonesia, India, Portugal, Francia, Taiwán y algunos países africanos, tanto por su valor cultural como por sus bajos precios. La ventaja que tienen los fabricantes nacionales, especialmente en Antioquia y Cundinamarca, radica en su capacidad instalada y los volúmenes de producción que han adaptado su nivel de respuesta a las altas demandas internacionales, resultando en que un solo productor pueda exportar hasta seis toneladas mensuales.

Esto viene determinado por las incorporaciones tecnológicas al proceso productivo y los bajos costos de la materia prima debido a su localización. Los fabricantes que manejan los mayores volúmenes de comercialización se caracterizan por haber establecido economías de escala que permiten variar los colores, pero no las formas y diseños.

En cuanto a los productores internacionales, estos se caracterizan también por sus economías de escala, en Europa, y por sus economías de diversificación, en África y Asia. Igualmente, en Inglaterra y España existen empresas que generan productos muy específicos pero con diseños diversos generados de manera artesanal como complemento para líneas de alta rotación.

En Alemania se encontró un potencial de 13.600.000 consumidores y se encontraron aproximadamente treinta empresas que comercializan vajillas de cerámica importada, lo que muestra que existe una alta atomización del poder de negociación de los consumidores.

En Alemania no existen barreras de entrada estructurales o comerciales para nuevas firmas, aunque los países que están cobijados por los acuerdos comerciales se ven beneficiados por la posibilidad de establecer políticas de precios más flexibles. El sector asociado a las vajillas de cerámica resulta especialmente atractivo, ya que manifiesta unos altos niveles de demanda, tanto efectiva como potencial, y existe una alta valoración de los productos artesanales tanto por sus técnicas de elaboración como por su exclusividad y origen.

Por otro lado, existen muy buenos canales de distribución que ofrecen excelentes márgenes de rentabilidad y rotación, con el atenuante de que se presenta una alta exigencia en cuanto a las técnicas de elaboración, empaque y embalaje, ya que resulta ser un producto muy delicado para su transporte, y de no tenerse en cuenta estos factores se pueden presentar pérdidas de hasta un 50% del producto en el transporte que afectan la rentabilidad y el cumplimiento de las cuotas pactadas con los distribuidores.

De igual manera existe una alta valoración por parte de los consumidores hacia los productos artesanales y una gran preferencia por elementos de alto contenido cultural, de tal manera que Europa llega a consumir aproximadamente USD 600 millones al año entre productos de origen local e importado.

Los importadores y distribuidores que atienden este mercado se caracterizan por estar ubicados en las principales ciudades de Alemania. Los almacenes de artesanías y los especializados comercializan cerca del 70% de los productos de cerámica importados en este país, lo que representa más de USD 30 millones anuales en ventas aproximadamente.

Las decisiones iniciales

De acuerdo con los resultados del estudio, los socios decidieron que Gaia produciría vajillas de cuatro puestos hechas en cerámica. Las piezas se pintarían a mano utilizando esmaltes cerámicos, dándoles un acabado rústico donde se deja al descubierto parte del material y cada vajilla se embalará individualmente en un empaque primario cerrado de cartón corrugado relleno con papel reciclado; este empaque irá en un guacal de pino con peso neto aprox. de 21,0 kg y un peso bruto de 22,5 kg, y se estima que el costo de este sistema de empaque y embalaje es de $5.000 por unidad.

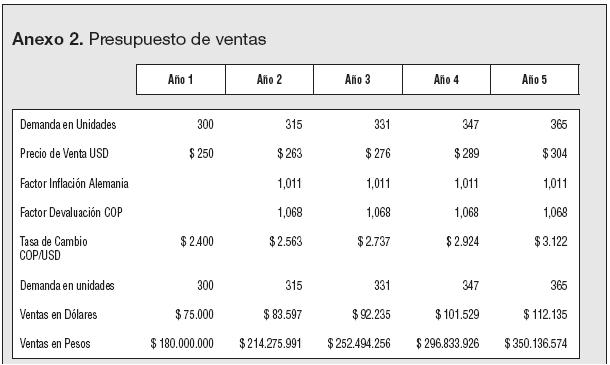

Analizando el estudio de mercado, los socios piensan que en el 2008 se pueden vender 300 unidades y que la tasa de crecimiento anual de las ventas será del 5% por los siguientes cuatro años.

Esto se realizará por medio de dos exportaciones semestrales a un solo distribuidor mayorista en Alemania, el cual efectuará el pago de importación mediante giro directo por el valor total en el día en que el pedido se entrega a la SIA contratada por este último.

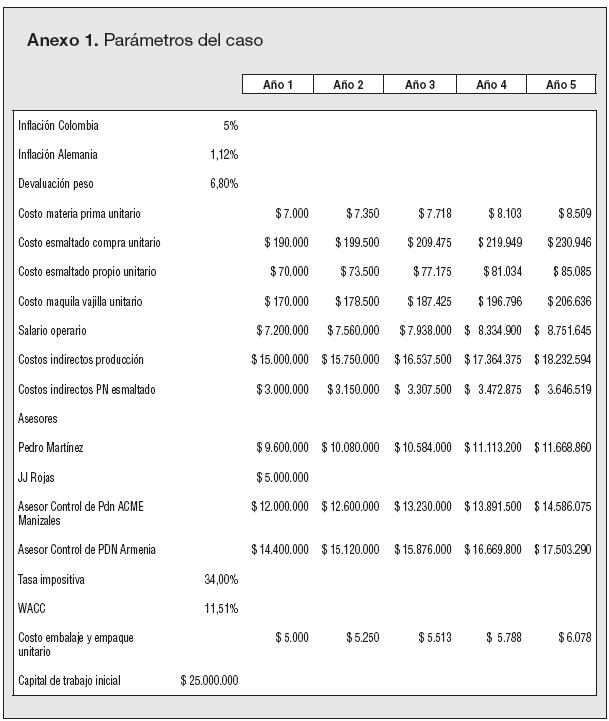

También determinaron que el precio de venta inicial de introducción en Alemania será de USD $250 EXW, que será incrementado anualmente en un 5%. Adicionalmente esperan que, al inicio del 2008 el dólar tenga un valor cercano a los COP $2.400 y que la devaluación nominal promedio del peso frente al dólar para los siguientes cuatro años sea del 6,8%2 anual. Finalmente esperan que la inflación en Alemania se mantenga cercana a su promedio de los últimos años, ubicándose en el 1,12%, y que la inflación en Colombia se mantenga en el 5% para los primeros cinco años del proyecto, que fue el periodo que escogieronpara evaluar la inversión.3

Aún quedaba por determinar la estructura que debía tener el proyecto de producción por lo que se acordó que cada socio diseñara una propuesta que mostrara la forma más conveniente para que la compañía desarrollara el proyecto.

La reunión final

En la reunión, Lucas se encontró con Juan Carlos Holguín (JC), administrador de empresas de la ciudad de Manizales; Juan Gonzalo Guzmán (JG), ingeniero industrial de la ciudad de Armenia, y Carlos Alberto Torres (CA), economista de la ciudad de Cali. A continuación se presenta la conversación que tuvieron los socios y en la que Lucas se abstuvo de intervenir:

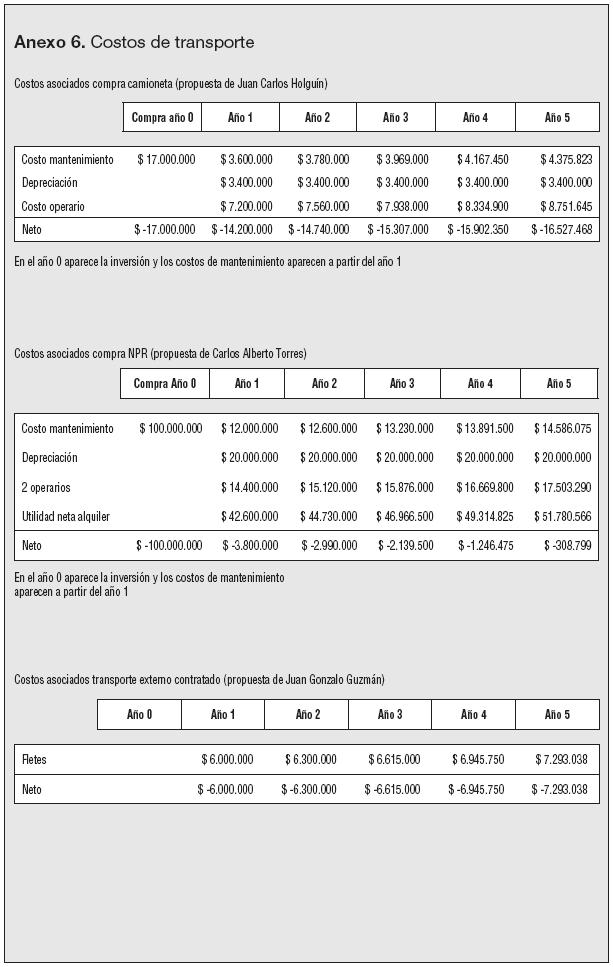

JC: Yo propongo que la compañía debe construir una planta de producción en Armenia, esmaltar en Manizales y exportar por Pereira. Esto implica que el proceso de producción será llevado a cabo en Armenia, de esta ciudad las piezas serán transportadas por tierra a Manizales donde se realizará el proceso de esmaltado y embalaje para finalmente llevarlas a Pereira para su exportación.

CA: ¿Y qué beneficios nos traería esto?

JC: La empresa se podría beneficiar con la planta en Armenia pues lograría quitar un intermediario de la cadena y así no tendría que depender de las fábricas de otros productores, que en ocasiones debido a su poca capacidad instalada no cumplen con los pedidos y muchas veces prefieren darles prioridad a los productos de otros clientes.

También para Gaia en ocasiones es difícil controlar los niveles de calidad de estas empresas. Contando con su propia planta, estas limitaciones quedarían resueltas, se lograría cumplir con las expectativas de la demanda, se estandarizaría la calidad de las vajillas y se evitarían así devoluciones y pérdida de confianza por parte de los clientes garantizando el éxito de la compañía en el largo plazo.

JG: Estoy de acuerdo, en mi opinión también es peligroso que otras empresas conozcan el Know-How de Gaia. Pero tengo una duda: ¿cómo sería eso del esmaltado en Manizales?

JC: En Manizales se encuentra el taller ACME, el único proveedor de la región que cumple con los estándares que se exigen a nivel internacional. Para mí, este proceso es uno de los más importantes y riesgosos, ya que la calidad del esmaltado resulta crítica para la presentación e imagen del producto y requiere de alguien que tenga gran experiencia en esta actividad.

CA: ¿Pero qué se necesitaría para llevar a cabo esta idea?

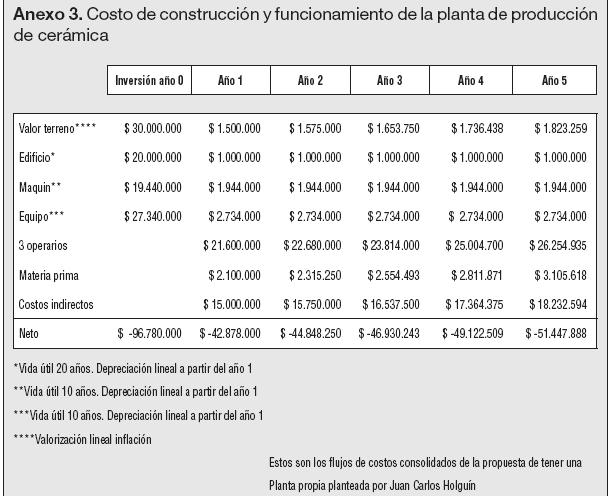

JC: Sería necesario contratar cuatro empleados para que se encarguen de la producción y el transporte de las piezas a Manizales. Para el transporte del producto es indispensable la compra de un vehículo de carga liviana que también servirá para el transporte de los insumos, cuyo costo de sostenimiento mensual, para el primer año, estimo en $300.000.4

Previo al montaje de la planta la empresa deberá adquirir un lote en donde se hará su respectiva construcción y el edificio construido se dotará con todos los equipos necesarios para los procesos productivos y administrativos. Estimo que la inversión inicial para montar esta planta en Armenia será del orden de los $96,78 millones5 y a cada uno de los empleados se les puede pagar un salario neto mensual de $600.000,6 para el primer año, además ya sabemos que el material para elaborar una vajilla de estas características cuesta cerca de $7.000 por unidad.

JG: No me parece adecuado el esmaltado en Manizales ya que los costos logísticos van a ser muy altos y la posibilidad de averías se multiplicará. Además, ¿cómo se le planteará el negocio a ACME?

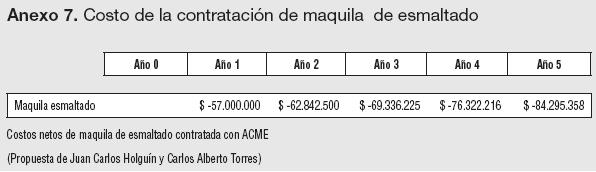

JC: Para el proceso de esmaltado se firmará un contrato maquila con el taller en Manizales, donde éste se compromete a entregar el 100% de la producción esmaltada en óptimas condiciones de exportación a la SIA designada. Su gerente me dice que nos cobraría $190.000 por el esmaltado de cada vajilla.

CA: Y con este esquema, ¿qué pasará con los demás negocios?

JC: Considero que la compañía debe continuar con sus negocios actuales y resulta estratégico conservar los clientes actuales pues, en un futuro, podríamos pensar en la posibilidad de venderles nuestras vajillas a ingleses y costarricenses.

JG: Tengo una propuesta que cambia un poco lo sugerido por Juan Carlos: ¿qué tal si centralizamos todos los procesos construyendo una planta de producción y esmaltado en Armenia? Considero que es la mejor forma de generar valor para la empresa, optimizar costos y lograr una ventaja competitiva que permita nuestra supervivencia a largo plazo.

JC: Te recuerdo que el proceso de esmaltado es crítico y además los artesanos en Armenia durante años han intentado dominarlo sin éxito. ¿Cómo crees que podemos dominar este proceso en corto tiempo?

JG: He estado en conversaciones con don Pedro Martínez, antiguo trabajador de ACME, quien está dispuesto a salir de su retiro en su finca de Villamaría, donde tiene un pequeño taller en el que fabrica vajillas para sus amigos o por encargo, para tomar las riendas del proceso de montaje del taller de esmaltado y la capacitación del personal. La única condición que pone, además de un sueldo mensual de $800.000, es que se le dé trabajo a su sobrino, el cual se encuentra desempleado hace ya más de dos años. Don Pedro propone ir capacitando a su sobrino en su finca, para que cuando la planta entre en funcionamiento solo sea necesario realizar las pruebas en los hornos industriales. Adicionalmente considero importante contar con un supervisor-instructor que estará encargado de capacitar durante el primer año a los otros cinco empleados que se contratarán. Estimo que a los cinco empleados y al hijo de don Pedro se les puede pagar un sueldo similar al propuesto por Juan Carlos, colocando tres en cerámica y tres en esmaltado, y al supervisor-instructor se le pueden reconocer unos honorarios de $500.000 mensuales.

CA: Yo no sé muy bien cómo es esto del esmaltado, pero me parece que también puede llegar a ser un montaje muy costoso.

JG: Yo tengo claro que esta propuesta es la más costosa y la que más tiempo va a tomar para generar ganancias. Creo que la idea de la planta en Armenia es buena pero solo si allí se realiza el esmaltado también y estimo que esto solo agregaría $20 millones en equipos adicionales a la inversión planteada por Juan Carlos y $6,4 millones más en la adecuación del edificio, con la ventaja de que ya no se necesitaría comprar un vehículo debido a que la SIA recogería la producción en la puerta de nuestro taller, además estoy convencido de que es la mejor forma de hacer que el negocio crezca y perdure, sin olvidar que en un futuro ofrecerá la posibilidad de prestar servicios a otros artesanos de la región en operaciones de fabricación y esmaltado de productos cerámicos.

Hay que tener en cuenta que este esquema le agregaría $500.000 mensuales al costo de los materiales por concepto de fletes para el primer año.7

CA: Pero si ya Juan Carlos consiguió quién nos haga el esmaltado garantizando la calidad del proceso, ¿por qué quieres integrarlo?

JG: Estoy convencido de que al integrar el proceso vamos a reducir costos operativos y creo que dejar esto en manos de terceros a largo plazo puede ir en contra del negocio, porque el cliente final está pagando no por el servicio que presta la vajilla, si no por el diseño y terminado de ésta, haciendo que en caso de una ruptura comercial con el proveedor se ponga en peligro la sostenibilidad del negocio, o peor aún, que éste, al conocer nuestro negocio, se pueda quedar con nuestros clientes convirtiéndose en una competencia directa.

JC: Yo veo atractiva la propuesta de JG; sin embargo, quiero saber cómo se resolverán los aspectos referentes al horneado de las piezas esmaltadas.

JG: Eso yo también lo tengo resuelto, ya hablé con J.J. Rojas, un antiguo compañero de colegio e ingeniero de materiales de la Universidad del Valle, el cual participará como asesor en los procesos relacionados con el montaje y puesta a punto de los hornos para cocido y esmaltado de las vajillas. J.J. me dice que nos cobraría en total $5 millones por todo el trabajo y que se los podemos pagar en el primer semestre de funcionamiento del proyecto.

CA: Señores, todo lo que han dicho se oye muy bonito, pero creo que no es el momento apropiado para realizar inversiones tan altas, ya que lo que nuestra empresa necesita en este momento es generar caja y suficientes utilidades a corto plazo para sostenernos en el negocio y salir de nuestras obligaciones pendientes; creo que una vez se hayan resuelto estos problemas podemos pensar en realizar inversiones.

JC: Yo no me preocuparía tanto por lo de las inversiones ya que nos podemos apalancar con créditos de Bancóldex. Hace poco hablé con un asesor amigo y me dijo que nos pueden prestar dinero para inversión al 26% siempre y cuando el plazo no exceda los cinco años y tengamos un codeudor con garantía. Para capital de trabajo nos prestan al 24% pero por un plazo no mayor a un año. Sin embargo, tu propuesta parece interesante, cuéntanos un poco más.

CA: Propongo que la empresa continúe con los negocios de comercialización que ha establecido con Costa Rica e Inglaterra y que todas las partes del proceso de las vajillas se realicen por outsourcing mediante contratos de maquila. Ustedes no lo han mencionado pero todos sabemos que el sostenimiento anual de un taller de producción de vajillas cuesta alrededor de quince millones anuales entre servicios públicos, seguros y mantenimiento para el primer año; además si se integra el esmaltado, estos costos aumentan un 20%.

JG: Lo del outsourcing no me gusta, pero quisiera conocer mejor qué tienes en mente.

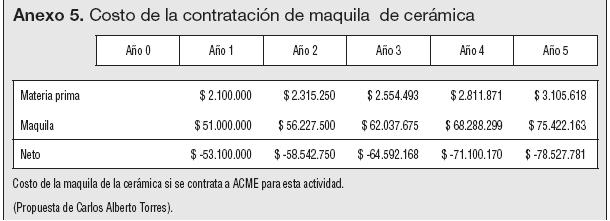

CA: Yo he estado hablando con Ricardo Fernández, artesano de Armenia, quien tiene un taller muy bien equipado donde nos pueden fabricar las vajillas. Él me dice que si Gaia le proporciona todos los materiales necesarios para la fabricación, podemos establecer un contrato anual donde él nos cobraría $170.000 por vajilla entregada y asumiría los costos de los daños y los productos que no pasaran el control de calidad.8

JG: ¿Y qué pasará con el esmaltado?

CA: De Armenia las vajillas serán llevadas a Manizales para ser esmaltadas en el taller ACME y allí mismo se llevará a cabo el embalaje y entrega del producto final a la SIA contratada por el importador alemán. Creo que el precio que le dio ACME a Juan Carlos es razonable.9

JG: ¿Y cómo hacemos para controlar el proceso?

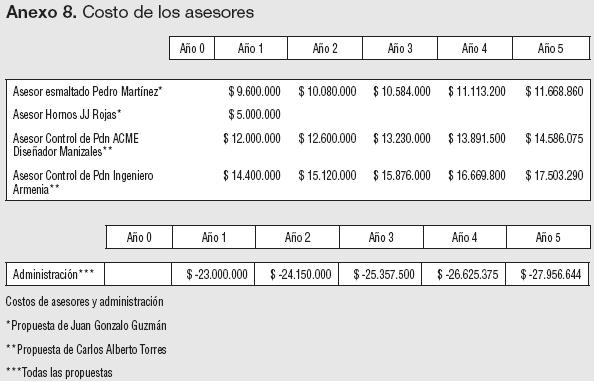

CA: Esta estructura requiere la contratación

por honorarios de dos asesores

permanentes, de tal manera que

uno de ellos se encargue del control de

producción en ACME y otro del control

de producción y mantenimiento

en Armenia.

Para tal evento se debe contratar a

un diseñador industrial con residencia en Manizales, el cual, además de

ayudar con el control de la producción,

también estará encargado de

los nuevos diseños y un ingeniero

industrial con residencia en Armenia.

Creo que esto costaría cerca de

$1.000.000 mensuales el diseñador

y $1.200.000 mensuales el ingeniero

para el primer año.10

JC: ¿Y el transporte también lo vas a subcontratar?

CA: Hay que comprar un camión tipo NPR con capacidad de cinco toneladas que será utilizado también para el transporte de insumos y que generará ingresos gracias a la prestación de servicios de transporte de plátano durante los periodos que no sea utilizado en las actividades operativas de Gaia; este camión tiene un valor de cien millones de pesos. Creo que se necesitan dos empleados y que a éstos se les puede pagar el salario propuesto por Juan Carlos.

JG: Pero espera un momento, hace rato nos vienes diciendo que la empresa no debe hacer grandes inversiones, entonces, ¿cómo piensas pagar el camión?

CA: En este caso, sí podríamos utilizar el dinero que tenemos ahorrado, ya que el camión nos puede generar utilidades netas de $3,55 millones mensuales por concepto de prestación de servicios de transporte en el primer año y al largo plazo creo que terminaría pagándose solo.11 Para arrancar se necesitan aproximadamente $25 millones en capital de trabajo.

JC: No había pensado en el capital de trabajo necesario para el primer año, pero creo que es una cifra aceptable.

JG: Yo estoy de acuerdo con Juan Carlos. Pero no me queda claro qué papel jugaríamos nosotros como empresa dentro del proceso que estás proponiendo.

CA: Gaia debe conservar su actual oficina para fines administrativos y comerciales de tal forma que, básicamente, nos dedicaremos a coordinar todas las operaciones comerciales, y a supervisar las operaciones productivas de tal manera que sólo generaríamos unos costos administrativos adicionales de $23 millones al año12 y ajustados con la inflación cada año, que deben ser muy similares a los de las propuestas que ustedes han presentado y a lo que nos cuesta actualmente la gestión administrativa de la empresa. Adicionalmente debemos tener en cuenta que la tasa impositiva estimada es del 34%y que debemos calcular el costo de capital para la empresa.

En ese punto cada uno de los socios dirigió su mirada a Lucas como esperando que tomara partido por su propuesta, y aunque él pensaba adoptar una actitud pasiva, finalmente su espíritu financiero salió a flote y juntos dedicaron todo el día a realizar el análisis de todo lo dicho para tener una solución al final de la noche.

Preguntas del Caso:Anexo 9

1. Es propiedad de la Universidad Icesi. Santiago de Cali, Colombia.

2. Con base en la información del Banco de la República sobre el cambio en la TRM para las exportaciones no tradicionales en los últimos 10 años de devaluación, equivalente al 6.8% promedio anual.

5. Ver anexo 3 para tener detalles de la propuesta de Juan Carlos Holguín

6. Esto incluye las prestaciones sociales, vacaciones, salud y auxilios.

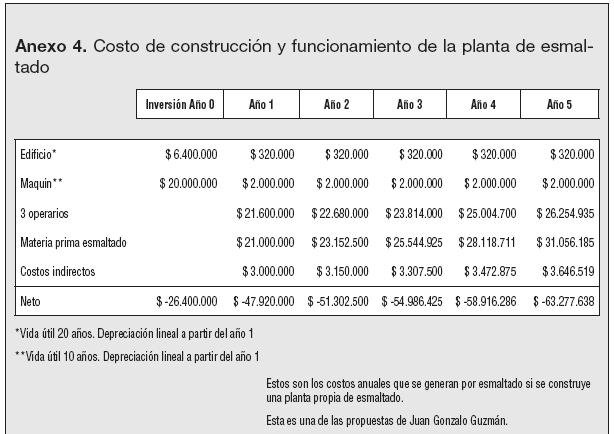

7. Ver anexos 4, 6 y 8 para tener detalles de la propuesta de Juan Gonzalo Guzmán

BIBLIOGRAFÍA

1. Brigham y Ehrhardt. (2005). Financial Management, Theory and Practice(Undécima edición). Estados Unidos: Thomson/South- Western.

2. Porter. (1984). Estrategia Competitiva, Técnicas para el análisis de los sectores industriales y de la competencia. México: Compañía Editorial Continental.

3. Porter. (1996). Ventaja competitiva, Creación y sostenimiento de un desempeño superior. México: Compañía Editorial Continental.

4. Gaia CI Ltda. 2005. Plan de Exportaciones. Armenia: Autor.

5. www.proexport.gov.co Consultada en mayo de 2005

6. www.europages.com Consultada en mayo de 2005

7. www.banrep.gov.co Consultada en mayo de 2005