ARTÍCULOS

Modelo tecnológico para el desarrollo de proyectos logísticos usando Lean Six Sigma

A technological approach to the development of logistic projects using ''Lean Six Sigma''

Modelo tecnológico para o desenvolvimento de projetos logísticos usando Lean Six Sigma

OLGA LUCÍA MANTILLA CELIS, MSc.*; JOSÉ MANUEL SÁNCHEZ GARCÍA, Ph.D.**

* Docente, Universidad Industrial de Santander, Colombia olmantil@uis.edu.co.

Autor para correspondencia. Dirigir a: Universidad Industrial de Santander, Escuela de Estudios Industriales y Empresariales, Carrera 27 # 9, Bucaramanga, Santander, Colombia.

** Director, Centro internacional de logística y cadena de suministro, Instituto Tecnológico y de Estudios Superiores de Monterrey, México. jsanchez@itesm.mx.

Recibido: 17-may-11, corregido: 9-mar-12 y aceptado: 10-ago-12

Clasificación JEL: L29

RESUMEN

El presente artículo describe un modelo propuesto por los autores, cuyo propósito es el de orientar a las empresas en el mejoramiento de su desempeño logístico, analizado desde la perspectiva de incremento del nivel de servicio y reducción de costos. Para esto, se utilizaron conceptos de cadena de suministros, logística, manufactura esbelta, seis sigma y lean six sigma. La metodología propuesta para el desarrollo del modelo es la DMAIC (Definir, Medir, Analizar, Mejorar y Controlar), soportada en diversas herramientas seleccionadas para cada fase de la misma, y que conducen a la eliminación del desperdicio en flujos y operaciones, reducción del tiempo de entrega, reducción de la variación en los procesos y el aumento de valor.

Palabras clave. Cadena de Suministro; manufactura esbelta; seis sigma; Lean six sigma.

ABSTRACT

This article describes an approach proposed by the authors for the purpose of providing guidance to companies with regards to improvements of their logistic performance viewed from the perspective of increasing service levels and reducing costs. To this end, the following concepts were used: supply chain, logistics, lean manufacturing, six sigma, and lean six sigma. The proposed methodology for developing the model is the DMAIC (i.e. Define, Measure, Analyze, Improve, and Control) methodology which is assisted by various tools selected for each individual phase. These tools are used for eliminating waste from flows and operations, lowering delivery times, reducing process variance, and increasing value.

Key words. Supply chain; lean manufacturing; six sigma; lean six sigma.

RESUMO

O presente artigo descreve um modelo proposto pelos autores, cujo propósito é o de orientar as empresas na melhoria de seu desempenho logístico, analisado a partir da perspectiva de incremento do nível de serviço e redução de custos. Para isso, se usaram conceitos de cadeia de suprimentos, logística, manufatura enxuta, seis sigma e lean six sigma. A metodologia proposta para o desenvolvimento do modelo é a DMAIC (Definir, Medir, Analisar, Melhorar e Controlar), suportada em diversas ferramentas selecionadas para cada fase da mesma e que conduzem à eliminação do desperdício em fluxos e operações, redução do tempo de entrega, redução da variação nos processos e o aumento de valor.

Palavras-chave. Cadeia de Suprimento; manufatura enxuta; seis sigma; Lean six sigma.

Introducción

El presente artículo presenta un modelo de mejoramiento de procesos logísticos en la cadena de suministros, cuyo propósito es hacer más eficientes las operaciones logísticas a través de la reducción de la variabilidad y el desperdicio en la cadena de valor, sin perder de vista al cliente para ofrecerle un mejor servicio y a su vez reducir costos.

El presente artículo no pretende crear un nuevo sistema como el sistema de producción Toyota, en lugar de esto, lo que se realiza es la identificación de metodologías y herramientas de manufactura esbelta y seis sigma aplicables para el mejoramiento logístico. A pesar de que se encuentran análisis de selección de herramientas esbeltas y seis sigma para el enfoque de manufactura como lo hicieron Herron y Braiden (2006) y Hoon, Wetter y Anbari (2006b), no se ha encontrado una selección específica de herramientas de acuerdo a la etapa de mejoramiento logístico que esté en desarrollo y que atienda las limitaciones de los enfoques de manufactura esbelta y seis sigma.

Melton (2005) presenta que sólo el 5% de las actividades de las empresas agregan valor y el 60% no agrega valor del todo; Taj y Berro (2006) afirman que las empresas de manufactura desperdician alrededor del 70% de sus recursos; Jones, Hines y Rich (1997) reclaman que para muchas organizaciones menos del 10% de las actividades agregan valor y casi un 60% no agregan ningún valor, y Jahnukainen y Lahti (1999) afirman que la porción de tiempo en la que realmente se agrega valor en la cadena de suministros está entre 0.05%–5% del tiempo de entrega, y que las actividades de manufactura conforman una tercera parte del tiempo productivo de la misma, empleándose el resto del tiempo en procesamiento de órdenes, ingeniería, compras, instalación y esperas.

Debido a éste desconocimiento del potencial de mejora en actividades diferentes a las productivas, se han generado a través de los años metodologías dirigidas al ámbito principalmente de la manufactura como: Justo A Tiempo (JIT), Administración Total de la Calidad (TQM), Mantenimiento Productivo Total (TPM), seis sigma y manufactura esbelta, dónde para el caso de ésta última, Pavnascar, Gershenson y Jambekar (2003) definen al menos 100 herramientas esbeltas. Teniendo en cuenta lo anterior, se encuentra importante considerar cómo mejorar en las otras dos terceras partes de la cadena suministro, dentro de las cuales se encuentra principalmente la logística.

Para ilustrar la importancia y potencial de la logística en América Latina, un reciente estudio (Barbero, 2010) demuestra que la posición de los países latinoamericanos en el Índice de Desempeño Logístico (LPI, por sus siglas en inglés) es relativamente bajo. Salvo dos casos, los países de la región están por arriba de la posición 50 en un universo de 150 países. En el caso de Colombia, el país ocupa el lugar 72 en desempeño logístico y el 80 en costo logístico.

En cuanto al análisis logístico de los sectores industriales en América Latina, Barbero (2010) también encuentra que el mayor costo logístico lo tiene el sector de la construcción con un 40%, seguido del sector de servicios con un 31% y los servicios logísticos con el 27.9%. Finalmente, en términos de procesos logísticos, en promedio la mayor parte del costo corresponde a las actividades de transporte y distribución con un 5.3%, seguidas por el inventario con un 5% y almacenamiento con un 2.5%, entre otras.

Dicho lo anterior, y teniendo en cuenta que la logística impacta las utilidades de la empresa a través de su participación en las ventas (Yang, Xiao y Shen, 2009) y el costo logístico (Seuring y Goldbach, 2002), se encuentra relevante su mejoramiento enfocado principalmente al logro dos objetivos: el incremento en el nivel de servicio y la reducción de costos.

Para el desarrollo de la presente investigación se realizó una revisión de literatura, con el propósito de sugerir un modelo tecnológico diseñado por los autores que esté soportado en un marco teórico. Consecuentemente se presenta el modelo LSSL (Lean Sixsigma Logistics), el cual incluye la selección de una metodología, la cual es descrita al igual que sus herramientas para la aplicación.

Finalmente, se considera que a través de la aplicación del modelo LSSL una empresa podría mejorar su desempeño logístico en términos de nivel de servicio y/o costo logístico.

1 Marco Teórico

Con el fin de proveer una base conceptual al modelo que se propone en el presente artículo, a continuación se presentarán las definiciones de cadena de suministros, logística, manufactura esbelta, seis sigma y lean six sigma.

1.1 Cadena de suministro y logística

Para contextualizar el concepto de administración de la cadena de suministro (SCM), se encuentra que el origen de la misma se remonta, a principios de los años 50, en Japón, en la industria automotriz. El objetivo principal de administrar la cadena de suministro es ''sincronizar los requerimientos del cliente con el flujo de materiales desde el proveedor, con el propósito de balancear los objetivos que pueden ser conflictivos como son reducir los costos de inventario y aumentar el nivel de servicio al cliente'' (Stevens, 1989, p. 8).

De acuerdo al estudio realizado por Mentzer, DeWitt, Keebler, Min, Nix, Smith, y Zacharia (2001, p. 18) definen la Cadena de Suministro así:

La administración de la cadena de suministros bajo un enfoque amplío, se define como la coordinación sistemática y estratégica de las funciones tradicionales del negocio, y de las tácticas a través de estas funciones dentro de una compañía en particular y de las empresas que participan en la cadena de suministros, con el fin de mejorar el desempeño a largo plazo de las empresas individuales y de la cadena de suministros como un todo.

En el caso de la administración logística en la Cadena de Suministros el Council of Supply Chain Management la define como: es el proceso de la cadena de suministros que planea, lleva a cabo y controla el flujo y almacenamiento eficiente y efectivo de bienes y servicios, así como de la información relacionada, desde el punto de origen hasta el punto de consumo, con el fin de lograr la satisfacción de los clientes.

La administración logística es la función donde se coordinan y optimizan todas las actividades logísticas y se integran con otras funciones como mercadeo, ventas, manufactura, finanzas y tecnologías de información, e incluye actividades como: administración de transporte inbound y outbound, administración de fletes, almacenamiento, manejo de materiales, recepción de pedidos, diseño de la red logística, administración de inventario, planeación de demanda y suministro y administración de proveedores logísticos.

Los principales objetivos logísticos son: reducir los costos logísticos e incrementar el nivel de servicio para satisfacer a los clientes, donde éste último, es un concepto que Martichenko y Goldsby (2006) han asociado al cumplimiento de los ocho deberes logísticos al momento de la entrega: entregar la parte correcta, en la cantidad correcta, en el tiempo y lugar correcto, con la calidad correcta, con un precio y servicio correcto, provenientes de la fuente correcta. En su deseo de cumplir lo anterior, las empresas afrontan problemas en diferentes puntos de la cadena de suministros como lo expresa Jahnukainen et al. (1999), tales como: falta de conocimiento de los clientes, poca coordinación y comunicación interna y externa, baja eficiencia de los recursos y de las operaciones, variabilidad y errores en los procesos y falta de comunicación con los proveedores y clientes, entre otras.

1.2 Manufactura esbelta

La manufactura esbelta es una filosofía de producción que tuvo sus orígenes en Japón con el sistema de producción Toyota, cuyos objetivos principales son la eliminación del desperdicio y la creación de valor (Manotas y Rivera, 2007).

La producción esbelta ha sido definida de múltiples formas. Entre éstas definiciones se encuentra que ''la manufactura esbelta es un sistema integrado que permite lograr la producción de bienes y servicios con el mínimo costo'' (Shah et al., 2007, p. 789). También es frecuentemente asociada con la eliminación del desperdicio especialmente donde hay exceso de inventarios y de capacidad, con el fin de minimizar los efectos de la variabilidad en la cadena, tiempo de procesamiento o la demanda.

Para comprender el pensamiento esbelto Womack (1996) define sus principios:

• Valor: el valor es creado por la empresa pero debe ser definido por el cliente.

• Flujo del valor: consiste en identificar la cadena de valor y hacer que el valor creado se mantenga en el flujo.

• Flujo: sistema de producción pull (halar) desde el cliente.

• Perseguir la perfección: dirigir y gestionar hacía la perfección.

De acuerdo a Melton (2005), entre los beneficios de aplicar el pensamiento esbelto están: reducción del tiempo de entrega a los clientes, reducción de inventarios, reducción del desperdicio, ahorros financieros, reducción de retrabajos y entendimiento de los procesos.

Para la aplicación del pensamiento esbelto es necesario identificar en la cadena de suministro las actividades de conversión y actividades de flujo. Las actividades de conversión son las que agregan valor a la materia que será convertida en producto, y las actividades de flujo son las que no generan valor, pero son la liga entre las actividades de conversión. Un objetivo fundamental en la logística esbelta es reducir o eliminar las actividades de flujo.

La logística esbelta se entiende como la dimensión logística de la manufactura esbelta, la cual provee un nuevo marco para el pensamiento acerca de la cadena de suministros, siendo su principal enfoque la creación de valor (Jones et al., 1997).

1.3 Seis Sigma

Seis sigma es una metodología rigurosa de mejoramiento desarrollada por Motorola en los años 80, cuyo principio fundamental es el enfoque al cliente. Utiliza el proceso DMAIC y métodos estadísticos con el fin de: Definir los problemas y situaciones a mejorar, Medir para obtener información y datos, Analizar la información recolectada, Implementar mejoras a los procesos y finalmente, Controlar los procesos o productos con el objetivo de alcanzar resultados sostenidos, lo que a su vez genera un ciclo de mejoramiento continuo (Arnheiter y Maleyeff, 2005).

Se pueden encontrar múltiples fuentes primarias que proveen los conceptos básicos y la metodología seis sigma (Harry y Schroeder, 2000), sin embargo, en el mundo de los negocios de acuerdo a Hoon y Anbari (2006a) seis sigma se define como una ''estrategia usada para mejorar las utilidades del negocio y mejorar la efectividad y eficiencia de todas las operaciones, con el propósito de lograr o exceder las necesidades o expectativas de los clientes''. Como lo señala De Feo y Barnard (2005), alrededor de dos terceras partes de las organizaciones en la revista Fortune utilizaron iniciativas seis sigma con el fin de reducir costos y mejorar la calidad. La implementación de seis sigma impacta positivamente muchos aspectos críticos de la calidad y satisfacción del cliente.

Una de las ventajas de la metodología seis sigma sobre otros programas de mejoramiento, es que permite remover con exactitud problemas y demostrar los mejoramientos a través del uso de herramientas estadísticas (Kapur y Feng, 2005; Feng y Manuel, 2009). También, en su enfoque estadístico, seis sigma pretende un manejo eficiente de datos para brindar un mejor producto y/o servicio, a través de la eliminación de la variabilidad en los procesos y el logro de un nivel de defectos menor o igual a 3.4 Defectos Por Millón de Oportunidades (DPMO).

Los esfuerzos en seis sigma se enfocan en tres aspectos principales: mejorar la satisfacción del cliente, reducir los tiempos de ciclo y reducir los defectos.

Para implementar exitosamente seis sigma Michael (2002) sugiere: centrarse en el cliente, usar el mejor talento, compromiso de los líderes de la organización y disponer del soporte necesario a través de una adecuada estructura de los actores con roles específicos.

Finalmente, se encuentra que seis sigma es útil e importante en la cadena de suministros porque a través del uso intensivo de herramientas estadísticas se pueden identificar los procesos clave de la organización que requieren mejoras, y que de una u otra forma afectan la satisfacción del consumidor frente al producto o servicio ofrecido.

1.4 Lean Six Sigma

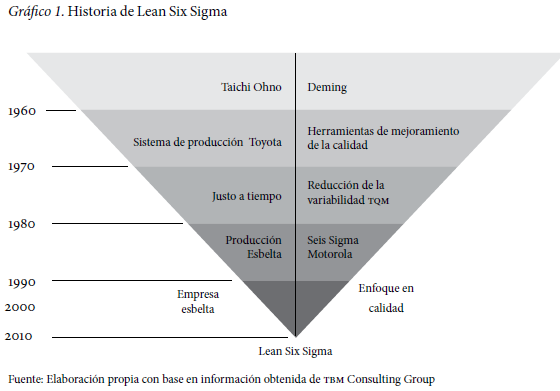

A lo largo de los años se han desarrollado metodologías y filosofías con el fin de maximizar el valor para las empresas como se ilustra en el cuadro evolutivo del Gráfico 1, sin embargo, los enfoques y objetivos de estas metodologías y filosofías han sido limitados al área productiva, al igual que sus herramientas.

Lean six sigma es una filosofía y metodología que combina la manufactura esbelta con seis sigma, y establece cómo mejorar los procesos en una forma que involucra los costos de la mala calidad, procesos fuera de control, el desperdicio y los factores críticos de los requerimientos de los clientes. Como lo expresa Spector (2006, p. 42) ''El pensamiento esbelto y seis sigma son dos de las técnicas más efectivas de mejoramiento disponibles hoy día, sin embargo, muchas empresas siguen luchando para aprovechar una o dos disciplinas para lograr los resultados deseados''.

La conveniencia de la aplicación conjunta del pensamiento esbelto y seis sigma es poder alcanzar los mejores resultados que ofrecen cada una de las filosofías, como lo afirman Hoon et al. (2006a) en sus recomendaciones para el futuro de seis sigma. En la tabla 1 se encuentran algunas características tanto positivas, como por mejorar de cada una de éstas filosofías.

En el numeral 3 del presente trabajo se presenta el modelo sugerido para el mejoramiento de procesos logísticos, que además de considerar lo previamente mencionado, pretende superar algunas críticas realizadas a estas dos metodologías (Hines, Holwe y Rich, 2004) tales como: la falta de perspectiva estratégica, falta de mayor enfoque en el cliente y el nivel de servicio, se aplican solo a ciertos ambientes (manufactura y diseño), las interacciones del sistema no son consideradas y los procesos de mejoramiento son independientes.

2 Modelo Lean Six Sigma Logistics (LSSL)

Para el desarrollo del modelo LSSL se realizó una revisión de literatura acerca de la cadena de suministros, manufactura esbelta, seis sigma, lean six sigma y logística fundamentalmente, con el propósito de extraer los conceptos y principios fundamentales que rodean estos términos, para establecer así el marco teórico y conceptual del modelo. De igual forma, se realizó una revisión exhaustiva de las diversas herramientas que se aplican para el mejoramiento bajo los enfoques de seis sigma y manufactura esbelta, tomando como referencia la detallada recopilación de herramientas realizada por Hoon et al. (2006b) y Martichenko y Goldsby (2005), que fuesen aplicables al contexto logístico.

Para lograr superar las críticas mencionadas, con respecto al uso de la manufactura esbelta y seis sigma, el modelo LSSL se conforma de cuatro pilares: la estrategia, elementos de enfoque, elementos de desarrollo y elementos de resultado, los cuales se encuentran inmersos en cada fase de la metodología. La intención del modelo es, que partiendo de una visión estratégica, se pueda llegar al detalle operativo, sin que se pierdan de vista los objetivos logísticos.

La representación del modelo se puede apreciar en el Gráfico 2, donde a través de la aplicación de la estrategia a través de los pilares del modelo se conduce al logro de los objetivos logísticos (nivel de servicio y reducción de costos), que finalmente contribuyen a la maximización del valor para los socios y clientes. Dicho modelo ayuda a detectar oportunidades de mejora, dimensionarlas, tomar acciones y sostenerlas en el tiempo.

A continuación se describe la importancia de cada pilar dentro del modelo.

2.1 La estrategia

La estrategia propuesta en el modelo responde a la necesidad de coordinación y sincronización de toda la cadena de suministros, que permitirá mejorar el servicio al cliente y minimizar los costos logísticos. La estrategia consiste básicamente en el logro de un objetivo estratégico que es la alineación de la cadena de suministros. El enfoque de alineación de la cadena en el presente modelo contempla:

Alineación entre el suministro y la demanda: para lograr la alineación las compañías deben cambiar de un sistema de movimiento de producto tipo empujar, basado en información incompleta o inexacta de la demanda, a un método tipo halar ó mixto, basado en una respuesta rápida a las señales de generación de demanda en tiempo real. La demanda total se alinea dinámicamente con los recursos, desencadenando la producción y cumplimiento. La alineación del suministro y la demanda también contribuye al mejoramiento del flujo, reducción de inventarios, minimización del efecto látigo a lo largo de la cadena, y de forma determinante a la reducción de los tiempos de ciclo.

• Alineación de las tecnologías de información: las tecnologías de información deben ser compatibles al interior y exterior de la organización (es decir entre las áreas de la empresa y con los clientes de la empresa) con el propósito de facilitar el flujo de información en tiempo real y reducir la cantidad de operaciones de digitación, reproceso o manejo manual de información.

• Alineación en los flujos físicos y de información: los flujos físicos y de información deben ocurrir en el mismo momento con el propósito de minimizar errores por: faltantes o exceso de información, ingreso de datos fallidos que pueden ocasionar retrasos de otras actividades y/o bloqueo total en las actividades subsecuentes, entre otras.

• Alineación de objetivos en toda la cadena: todas las organizaciones tienen sus objetivos trazados, por lo tanto, los objetivos de los diferentes proyectos o planes de mejoramiento, reestructuración, crecimiento, entre otros, deben conducir al logro de esos objetivos de la empresa. De no ser así, se pueden realizar esfuerzos e inversiones que no van a redituar a la empresa de la forma esperada.

2.2 Elementos de enfoque

Se consideran la base para el desarrollo de proyectos con iniciativas de expansión, cambio, mejora y exploración de oportunidades. Estos elementos de enfoque se deben revisar durante todas las fases de la metodología porque son elementos transversales en el proceso de mejoramiento. Los cuatro enfoques que se consideran relevantes para el éxito de un negocio son:

• Enfoque en el cliente: el cliente es la razón de ser de un negocio ya que es este quien provee de ingresos a la compañía y le permite mantenerse y crecer dentro del mercado, por ende todas las acciones de la empresa deben ser medidas con respecto al cliente. Esto implica, que para realizar un mejoramiento se debe considerar que los cambios en los requerimientos del cliente afectan los procesos de la empresa, y los cambios o mejoras en los procesos de la empresa pueden generar impacto en el cliente. Entre las expectativas alcanzables y que agregan valor al realizarse un mejoramiento en logística se pueden encontrar: a) incrementar las ventas b) fidelizar los clientes, d) atraer nuevos clientes y/o e) ampliar y/o diversificar el mercado.

• Enfoque en los procesos: los procesos son el motor que mueve el esfuerzo para servir al cliente (interno y externo), es donde se encuentra la acción del negocio y donde se mejora el mismo. En el mejoramiento de procesos logísticos, éste debe conducir a realizar el menor número de actividades posibles, sin errores y reducir la burocracia operativa, de tal forma que se facilite y agilice el flujo del proceso e información y las actividades de apoyo asociadas al mismo. Cuanta más complejidad se agrega al proceso logístico más difícil es su manejo y control, ya que hay más pasos y estos son un elemento multiplicador de errores y por lo tanto de posibles defectos.

• Administrar con hechos y datos: el propósito es recopilar información y datos que ilustren la realidad de la situación de la empresa para no basar el mejoramiento en suposiciones o valoraciones cualitativas. El correcto análisis de datos permite comprender lo que sucede y facilita la detección de causas, al igual que escuchar a las personas, especialmente los clientes y aquellas que interactúan ó inciden de forma directa en los hechos que se analizan.

• Proveedores: si bien no son el objetivo principal, son un eslabón clave dentro de la cadena. Lograr ubicar excelentes proveedores con excelente nivel de servicio, mejorará considerablemente las operaciones logísticas, ya que se podrá operar bajo un esquema más esbelto y flexible. Realizar una buena labor de aprovisionamiento puede conducir a reducir el volumen y costos de inventario, tiempos de ciclo y aumentar la calidad del producto y servicio a los clientes en la cadena de suministros.

2.3 Elementos de desarrollo

En los elementos de desarrollo es donde se integran las herramientas y principios del pensamiento esbelto, seis sigma y logística siguiendo la metodología DMAIC. En el modelo LSSL se sugieren cuarenta y seis herramientas que se mencionarán posteriormente, de las doscientas treinta y siete recopiladas por Hoon et al. (2006b).

2.4 Elementos de resultado

Los resultados que se esperan obtener con la aplicación del modelo son los siguientes:

• Reducir la variabilidad de los procesos y los defectos: a través de este objetivo de seis sigma se pretende controlar los factores generadores de variación para reducir los defectos. Los defectos son producto de situaciones que se encuentran fuera de control por causas conocidas o desconocidas, donde la empresa no ha realizado las acciones necesarias para evitarlos. En logística los defectos hacen referencia a aquellos errores que alcanzan a llegar al cliente, es decir, todo aquello que el cliente percibió y no agregó valor. Los errores son aquellos inconvenientes que, de no corregirse a tiempo, pueden convertirse en defectos, y se deben medir y controlar para reducir la tasa de defectos y trabajar bajo un enfoque preventivo y no correctivo.

• Eliminar el desperdicio: el desperdicio es todo aquello que no agrega valor al cliente, es un generador de costo y por ende reduce las utilidades y el valor en la cadena de suministros. En el pensamiento esbelto se plantean siete tipos de desperdicio (Melton, 2005), cuyas causas tienen mucho que ver en las operaciones logísticas con: realización de actividades o movimientos innecesarios, altos tiempos de espera, métodos ineficientes de trabajo, sistemas de manejo de materiales inapropiados, desperdicio en los procesos, altos volúmenes de inventario, altos costos de transporte, poco aprovechamiento del espacio, distribución física ineficiente, entre otros.

• Incremento de la velocidad: en el pensamiento esbelto este resultado está asociado a la implementación del sistema de halar. El sistema halar apoya la estrategia de alineación de la cadena de suministros porque facilita la alineación del flujo físico con el flujo de información, desde el cliente hasta el proveedor; donde los procesos logísticos son planeados y sincronizados con la demanda, contribuyendo a una mayor velocidad de respuesta al cliente.

• Incrementar el valor: está asociado con la eliminación del desperdicio y por consiguiente reducción de costos, al aumento de la eficiencia (reducción de variabilidad y más velocidad) y eliminación de las actividades que no agregan valor (Motwani, 2003).

3 Metodología del modelo LSSL

El modelo LSSL se desarrolla siguiendo las fases de la metodología DMAIC, la cuál ha sido seleccionada por ser la herramienta principal de seis sigma para el desarrollo de mejoramiento continuo. También se ha seleccionado ésta herramienta por ser clara en sus fases y los propósitos que se persiguen en cada una de éstas, y a su vez versátil por su posibilidad de aplicarse a contextos diferentes al de manufactura. Cómo un ejemplo de esto último se encuentran aplicaciones de seis sigma en el ámbito de la salud (Cima, Brown, Hebl, Moore, Kollengode, Amstutz, Weisbrod, Narr y Deschamps, 2011), diseño para seis sigma (DFSS, por sus siglas en inglés) (Sokovic, Pavletic y Fakin, 2005), finanzas (Krehbiel, Eighme y Cottell, 2009), entre otros.

En el presente modelo, para cada fase de la metodología DMAIC se ha desarrollado un orden lógico de ejecución, a través de la solución de ciertos interrogantes definidos por experiencia en proyectos de mejoramiento, y donde las repuestas se pueden lograr a través de la correcta aplicación de las herramientas del pensamiento esbelto y seis sigma recomendadas. Las fases de la metodología, las herramientas y los objetivos deseables de acuerdo a los interrogantes planteados se presentan en el Gráfico 3.

3.2 Fase de definición

En ésta fase se pretende que la empresa conozca sus clientes y sus necesidades, que comprenda cómo es vista por el mismo, que se reconozca así misma a través de sus resultados en el desempeño logístico y que analice su posición competitiva en el mercado para establecer un objetivo real en el mejoramiento.

• Conocimiento del cliente: para el conocimiento de las expectativas y requerimientos del cliente en el ámbito logístico se sugieren algunas herramientas como: escuchar la voz del cliente (VOC), análisis de requerimientos (CTQ) y análisis kano.

• Conocimiento del desempeño logístico de la empresa: en éste paso se pretende que la empresa reconozca de manera general cuál es su situación logística desde una perspectiva interna. Para esto la empresa debe conocer: a) Sus estados financieros para medir su costo logístico y de ser posible tomar comparativos de los cambio del mismo en el tiempo (indicadores de costo). b) Medir el nivel de servicio logístico y tomar comparativos de cambio en el tiempo (para los mismos periodos de medición del costo). c) Medir el tiempo de entrega para conocer la velocidad de procesamiento de órdenes que tiene la empresa, indicador que refleja la eficiencia operativa. d) Reconocimiento general de sus procesos a través de herramientas como Mapa del Flujo de Valor (VSM, por sus siglas en inglés) de alto nivel y diagrama SIPOC (Proveedor, Entradas, Procesos, Salidas y Cliente).

• Comparación del desempeño logístico con la competencia: conociendo la empresa, lo que el cliente espera y su situación actual, es necesario que defina hasta dónde quiere y puede llegar en cuanto al nivel de servicio logístico, costos de operación y desempeño operativo. El punto a donde se quiere llegar debe está definido con respecto al mercado y la competencia, y hasta dónde se puede llegar debe esta relacionado con la capacidad operativa de la empresa. Para que la empresa reconozca su posición con respecto a la competencia se recomienda la realización de un Benchmarking.

• Traducción de los deseos del cliente en especificaciones y/o requerimientos técnicos y operativos: en éste punto se sugieren dos herramientas principalmente, la matriz XY y el QFD (Casa de la Calidad).

a) Matriz XY: sirve para presentar las prioridades de acuerdo a consideraciones de la voz del cliente y la voz del negocio. Las variables de entrada a analizar son las X y las variables de salida son las Y, las cuales tienen un cierto peso de acuerdo a su importancia.

b) QFD: el despliegue de la función de calidad es definido por Yacuzzi y Martin (2000) como un método de diseño de productos y servicios que recoge las demandas y expectativas de los clientes (la voz del cliente), donde se compara el producto o servicio con la competencia (benchmarking) y donde finalmente la información recopilada se traduce en requerimientos técnicos y operativos del producto o servicio importantes para el cliente. También permite a la empresa reconocer sus limitaciones para lograr esos requerimientos o especificaciones deseables por el cliente.

• Desarrollo de ideas y formulación de propuestas para resolver las contradicciones, limitaciones u oportunidades de mejora encontradas: en éste paso se sugiere volver a analizar la información de conocimiento del cliente, ya que es común que los clientes al comentar sus percepciones realicen aportes o sugerencias valiosas de cómo podrían ser las cosas; el benchmarking y los indicadores logísticos también facilitan la formulación de proyectos de mejoramiento. Al formular éstas propuestas debe ser claro el impacto que tendrá cada una de ellas sobre los objetivos logísticos, para traducirlos a estimaciones económicas (análisis costo-beneficio).

• Valorar las propuestas de mejoramiento: consiste en estimar los costos y beneficios económicos que pueden acarrear cada una de las propuestas de mejoramiento de acuerdo a la visión general del problema. En las etapas posteriores se profundiza en el análisis del problema y se detallan las soluciones. Éste análisis previo se debe realizar para seleccionar el proyecto y sus objetivos, donde se enfocarán todos los esfuerzos. Para evaluar económicamente cada propuesta se propone hacer uso de herramientas de ingeniería económica como el cálculo de la Tasa Interna de Retorno (TIR) y Valor Presente Neto (VPN).

• Selección del proyecto: con los valores de VPN y TIR casi siempre es posible tomar esta decisión, sin embargo en ocasiones estos valores no presentan diferencias significativas que permitan discriminar entre las alternativas, o no hay un convencimiento, por parte de la gerencia, con la decisión. En casos como estos, se sugiere realizar un análisis de factores no homogéneos a través de una matriz multicriterio, la cual es una herramienta que facilita la toma de decisiones con base a factores tanto cualitativos como cuantitativos.

• Presentación del proyecto: para presentar la propuesta final del proyecto se realiza un Project charter, el cual debe contener: número de personas vinculadas al proyecto con sus nombres y tiempo de dedicación, determinación objetivos (definición clara del objetivo, fases del proyecto y sus respectivas fechas de entrega) y medida financiera del proyecto, ó lo que se espera ganar con su desarrollo (VPN del proyecto).

3.2 Fase de medición

La intención en ésta fase es recopilar los datos que permiten describir y diagnosticar con mayor detalle, la naturaleza del problema u oportunidad de mejora detectados en la fase anterior, y que conducen al logro de los objetivos del proyecto seleccionado.

• Medición del desempeño de los procesos involucrados para el logro del objetivo del proyecto: como punto de partida debe realizarse un VSM detallado que permita visualizar los múltiples niveles del proceso, resaltar el desperdicio, cuellos de botella, reconocer el flujo del producto, de información y de valor, y hacer visibles los puntos de decisión. Acompañando el VSM deben estar los mapas de procesos para ilustrar claramente las secuencias de las operaciones; también es oportuno obtener información a través de escuchar la voz del cliente (en éste caso el cliente son los procesos previos y posteriores). Para dar profundidad en la medición del desempeño operativo se recomienda el desarrollo de indicadores específicos, tantos y tan detallados como se considere necesario de acuerdo a la complejidad de los procesos. Los indicadores deben facilitar medir y monitorear el desempeño de la empresa antes, durante y después del mejoramiento. Dentro del grupo de indicadores se recomienda el indicador de seis sigma DPMO para mantener la vigilancia sobre la cantidad de defectos.

• Selección de puntos críticos: aquí se concluyen los hallazgos de situaciones problemáticas o que presentan potencial de mejora de acuerdo a lo revisado previamente. La razón de seleccionar puntos críticos es acotar el espacio de análisis, y que en las mediciones posteriores estas no se tornen tediosas, costosas, tardadas, inconvenientes para la operación o innecesarias.

• Recolección de información: consiste en tomar las mediciones para aquellos puntos críticos seleccionados previamente, para esto, deben estar definidas las herramientas de análisis que se van a emplear, determinar qué se va a medir y cómo se va a medir. Para la recolección de información se recomiendan algunas técnicas y herramientas como: observación, muestreo estadístico, hojas de datos o registro, lluvia de ideas, entrevistas, formato de causas/tipo defecto, entre otras que puedan ser útiles.

3.3 Fase de análisis

Para el desarrollo de ésta fase en el paso anterior se seleccionaron las herramientas más adecuadas. La selección de herramientas se realiza de acuerdo a la naturaleza del problema, complejidad y tipo de datos a analizar.

• Análisis causal en los puntos críticos: en ésta fase el objetivo es determinar las causas raíces de los problemas, limitaciones u oportunidades de mejora en los puntos críticos seleccionados en la fase anterior, y que solucionan las limitaciones encontradas en el QFD.

• Para la detección de causas de desperdicios, variabilidad y defectos se presentan a continuación algunas herramientas, de las cuales se deben seleccionar aquellas que los analistas consideren más apropiadas de acuerdo al problema en cuestión y el nivel de detalle que se busque. Las herramientas son:

a) Análisis pareto: describe de forma relativa como una minoría de entradas (20%) representa una mayoría de salidas (80%). En logística el análisis pareto es ampliamente utilizado para la clasificación de inventarios ABC para desarrollar políticas de compras e inventarios, también para la distribución de bodegas usando el criterio de rotación, entre otros usos. Esta herramienta puede utilizarse también para detectar causas de retrasos, problemas de calidad, causas de insatisfacción del cliente, clasificación de pedidos y clientes, entre otras.

b) Gráfica de control: el gráfico de control muestra cuando un punto (dato) sobrepasa los límites de variación, para su posterior análisis. En logística se pueden emplear gráficos de control como los que recopila Taylor (2008).

c) Diagrama causa efecto: es una representación gráfica que pretende mostrar la relación causal de los diversos factores que pueden contribuir a un efecto determinado. En logística los principales efectos son medidos en función del nivel servicio y del costo, y de allí pueden resultar posteriores análisis causa-efecto más específicos.

d) Pruebas de hipótesis: son utilizadas para hacer inferencias sobre un parámetro de una población, por ejemplo, el nivel de cumplimiento. Lo importante para aplicar esta herramienta es cumplir con las asunciones necesarias para que la inferencia se realice correctamente.

e) Análisis de Modo de Falla y Efecto (FMEA, por sus siglas en inglés): es una metodología de trabajo en grupo para evaluar un sistema, un diseño, un proceso y/o un servicio e identificar potenciales modos de falla, determinar su efecto en la operación e identificar acciones para mitigar las mismas. Para cada fallo se hace una estimación de su efecto sobre todo el sistema y su severidad, además, se hace una revisión de las medidas planificadas con el fin de minimizar la probabilidad de fallo o su repercusión.

f) Anova: ésta herramienta es utilizada para realizar comparaciones de más de dos poblaciones.

g) Regresión lineal: permite investigar la relación estadística que existe entre una variable dependiente (Y) y una o más variables independientes (X, Z). En logística, múltiples análisis se pueden realizar usando esta herramienta, como un ejemplo está el análisis de la variación en el costo de operación (Y) con relación a la variación en los km-vehículo (X). También puede darse el caso especial de análisis de variables categóricas (Levine, 2006) que solo pueden tomar uno o dos valores, por ejemplo, el cliente está satisfecho o no está satisfecho. En éste modelo la regresión logística está basada en el logaritmo natural (Ln) del odds-ratio estimado.

h) Diseño de experimentos: en éste método una o varias series de pruebas son llevadas a cabo, en las cuales se realizan cambios intencionados a las variables de entrada de manera que se pueden observar e identificar cambios correspondientes en las variables respuestas. Entre los objetivos que pueden plantearse están: determinar cuáles de los factores influyen más en la(s) variable(s) de respuesta, determinar a qué niveles deben ubicarse los factores que afectan la variable respuesta para obtener el resultado deseado en la misma y reducir la variabilidad de la variable respuesta.

i) Teoría de colas: es conveniente cuando se requiera realizar un estudio del comportamiento de líneas de espera, las cuales son comunes en la logística interna. Las líneas de espera se presentan cuando los clientes (piezas, estibas, personas, etc) llegan a un lugar demandando un servicio a un servidor (estación, persona, recurso, etc), el cual tiene cierta capacidad de atención.

3.4 Fase de mejoramiento

En ésta fase la finalidad es formular propuestas de mejoramiento que impacten los objetivos del proyecto, los objetivos logísticos y la estrategia de la cadena de suministros. Cada propuesta debe estar acompañada del análisis detallado de los recursos necesarios para la implementación, costos de operación del nuevo sistema y beneficios potenciales, de tal forma que se pueda seleccionar la alternativa que agregue mayor valor para el cliente y la empresa.

• Generación de propuestas: en ésta fase al igual que en la de análisis, de acuerdo a la naturaleza del problema de estudio también se pueden utilizar diferentes herramientas para plantear soluciones. Algo fundamental para la formulación de propuestas es que al verificarse la cadena causal realmente ésta se cumpla y se logren los objetivos propuestos. Una herramienta de gran aplicación para probar diferentes escenarios de solución para mejoramiento en las operaciones logísticas es la simulación.

a. Simulación: permite recrear diferentes escenarios donde se pueden modelar el uso de recursos, cambios en la distribución física, tiempos de movimiento, producto en proceso, tamaños de lote, análisis de procesos de carga y descarga, empaque, estibado, sistemas de transferencia de materiales, entre otras alternativas, que no es posible analizar de forma integrada a través de modelos matemáticos.

Al igual que la simulación, el FMEA y la ingeniería de proyectos son herramientas de seis sigma que son útiles para formular las propuestas de mejora, sin embargo, las herramientas de manufactura esbelta que se mencionarán a continuación son por sí mismas mejoras y lo que es necesario es planificar su implementación, el impacto esperado y los recursos que se requieren para la misma.

b. TPM (Mantenimiento productivo total): pretende que los equipos operen sin averías y fallos, eliminando toda clase de pérdidas, mejorando la fiabilidad de los equipos y empleando verdaderamente la capacidad industrial instalada. En su enfoque logístico ésta herramienta es de gran utilidad para el control en el mantemiento de recursos de movimiento de materiales (montacargas, bandas transportadoras, grúas viajeras, etc), flota de transporte y sitemas de información.

c. Control visual: los controles visuales están íntimamente relacionados con los procesos de estandarización. Un control visual es un estándar representado mediante un elemento gráfico o físico, de color o numérico y muy fácil de ver. En logística son fundamentales para la delimitación de áreas de movimiento, áreas de almacenamiento, áreas de carga, rotación de productos, niveles de inventario, entre otras.

d. 5S's: este concepto se refiere a la creación y mantenimiento de áreas limpias, organizadas y seguras. La idea principal es eliminar el desorden, desperdicio y la complejidad en el sitio de trabajo para que las personas trabajen de forma eficiente, confortable y segura.

e. Trabajo estandarizado: una operación está estandarizada cuando se conocen los requerimientos de entrada, los procedimientos del proceso, el tiempo en cada paso del proceso y las salidas esperadas de la operación. Los estándares son esenciales para comprender la condición actual del proceso, soportar su mejoramiento continuo y medirlo.

f. Flujo nivelado: para que la empresa trabaje articuladamente con el proveedor y los clientes es necesario nivelar el flujo de la demanda en la cadena de suministros, manteniéndose un control de la operación interna y minimizando el efecto látigo. Lograr un flujo nivelado contribuye de forma determinante al logro de la estrategia de alineación, por ende es una herramienta que debe implementarse para lograr los elementos de resultado del modelo LSSL.

g. Frecuencia y tamaño de lote: ésta herramienta está relacionada con la administración del tiempo de entrega y flujo nivelado. La frecuencia en el abastecimiento y suministro es esencial para reducir los niveles de inventario en toda la cadena, dado que ayuda a sincronizar la demanda y nivelar el flujo.

h. Sistema Halar: su propósito fundamental es abastecer sólo cuando el cliente (interno o externo) lo necesita. Los beneficios más importantes son la reducción de inventario y tiempo de entrega debido a que no se especula sobre la demanda. Para implementar el sistema halar se utilizan las señales kanban, que comunican en qué momento se genera demanda para abastecer de nuevo el proceso.

i. Milk runs: el análisis de milk runs ayuda a suavizar el flujo a través de la organización de las rutas, volumen y frecuencia de las entregas y recogidas al interior de la planta. La técnica de milk runs induce a simular un servicio de transporte público que se mueve al interior de la empresa entre las operaciones.

j. Poka-yoke: ésta herramienta consiste en diseñar e implementar sistemas a prueba de errores. Al implementarse un poka-yoke éste puede: permitir reconocer errores en el proceso antes de que ocurra el defecto (preventivo), o también puede dar la señal de cuando se presentó un error (correctivo) para que éste se corrija y pueda continuar el poceso.

k. Optimización: en problemas como ruteo, ubicación de bodegas, manejo de inventarios, asignaciones, distribución física, entre otros, se pueden encontrar múltiples modelos de optimización para problemas complejos que, haciendo uso de diferentes técnicas modernas de optimización, permiten hallar la mejor solución al problema dadas unas variables y/o restricciones en el mismo.

• Implementación: para ejecutar una implementación organizada y controlada se recomiendan dos herramientas principalmente:

a. Ingeniería de proyectos: ésta herramienta es primordial en ésta fase porque provee una estructura clara para la correcta definición, administración y control del alcance, tiempo y recursos del proyecto.

b. Capacitación: toda implementación debe incluir una etapa de capacitación que permita informar y formar al personal sobre los cambios próximos a realizarse. Las capacitaciones son espacios de comunicación abierta con los trabajadores, donde además de su aprendizaje se pueden obtener valiosos aportes e ideas para la empresa.

3.5 Fase de control

El control sobre las implementaciones puede definir el éxito y la permanencia de las mismas, y también la incorporación de la empresa en un proceso de mejoramiento continuo. Para sostener el mejoramiento se recomienda:

• Validación de los resultados de las mejoras implementadas: antes de formalizar los cambios que han implicado las implementaciones se hace necesario validar los resultados, ya que se pueden presentar situaciones donde el resultado de la mejora no sea el esperado y se deban realizar ajustes.

• Documentación y estandarización: realizada la validación y los cambios necesarios, se recomienda avanzar a un proceso de documentación y estandarización, con el propósito de que se hagan más homogéneos los resultados y se facilite la administración y el control.

• Institucionalización: estando definidos, documentados y estandarizados los procedimientos, estos deben comunicarse e implementarse de forma permanente en toda la organización. La institucionalización implica volver lo implementado una filosofía, guía, herramienta y/o metodología de trabajo permanente.

• Control: finalmente es recomendable establecer los canales de comunicación y controles que permitan dar seguimiento al proceso, para lo cual se recomienda la auditoría, ya sea interna, externa o de ambos tipos. La auditoria es una herramienta que facilita el control de las implementaciones y también retroalimenta el sistema para el mejoramiento continuo.

4 Conclusiones

Para el logro de los objetivos del modelo LSSL se realiza una revisión bibliográfica cuyos principales aportes están reflejados en el diseño conceptual y metodológico del modelo. De los objetivos seis sigma que se concluyen principales y se consideran alcanzables a través de la implementación modelo están la reducción de la variabilidad y los defectos para agregar mayor valor. De los objetivos del pensamiento esbelto que se encuentran relevantes y posibles de lograr están el incremento de la velocidad de flujo y la eliminación del desperdicio.

De acuerdo a la bibliografía investigada (Martichenko et al., 2005; Jones et al., 1997; Michael, 2002; Cima et al., 2011; Bevan et al., 2005) se encuentra novedoso el modelo propuesto, ya que es explícito en su metodología y está apoyado conceptualmente por los elementos de enfoque, desarrollo, resultado y la estrategia, con el fin de superar algunas limitaciones de la manufactura esbelta y seis sigma. La estrategia orienta a la alineación de la cadena de suministros; los elementos de enfoque sugieren la atención permanente en el cliente, los proveedores, el proceso y los hechos y datos; los elementos de desarrollo se fundamentan en aplicación de la metodología DMAIC y las herramientas sugeridas, y los elementos de resultado son los resultados que se consideran posibles al aplicarse la metodología adecuadamente.

Como fortalezas del modelo se encuentran: a) El marco conceptual que soporta el modelo y la explicación de la importancia de las diversas herramientas aplicables al mejoramiento logístico; b)La definición de proyectos se realiza con un enfoque sólido a partir del análisis de cuatro elementos clave en la cadena de suministros que son: el cliente, los proveedores, los procesos y los hechos y datos.; c) La definición de la alineación de la cadena de suministro como estrategia integradora para el logro de los objetivos logísticos.

Entre las posibles limitaciones que pueden presentarse durante la aplicación del modelo LSSL se encuentran: a) La falta compromiso con el proyecto por parte de los líderes de la organización; b) No proveer el apoyo y capacitación suficiente a las personas involucradas; c) No destinar los recursos suficientes (tiempo, dinero, personal, entre otros) para la adecuada aplicación del modelo; d) No aplicarse de forma completa y consistente la metodología, lo cual puede llevar a resultados no deseados y un rechazo del modelo.

Como futura línea de investigación en el presente tema se encuentra el análisis de casos de aplicación del modelo LSSL, donde éste se valide para diferentes empresas según el sector y también el tamaño.

Referencias bibliográficas

Arnheiter, E. y Maleyeff, J. (2005). The integration of lean management and six sigma. The TQM Magazine, 17(1), 5–18.

Barbero, J. (2010). La logística de cargas en América Latina y el Caribe: Una agenda para mejorar su desempeño. Nota técnica IDB–TN–103, Banco Interaméricano de Desarrollo.

Bevan, H., Westwood, N., Crow, R., O'Connor, M., (2005). Lean six sigmasome basic concepts. NHS Institute for Innovation and Improvement.

Cima, R., Brown, M., Hebl, J., Moore, R., Kollengode, A., Amstutz, G., Weisbrod, C., Narr, B., Deschamps, C., (2011). Use of Lean Six Sigma Methodology to Improve Operating Room Efficiency in a High- Volume Tertiary-Care Academic Medical Center. Journal of the American College of Surgeons, 213(1), 83–92.

Council of Supply Chain Management Professionals. Supply Chain Management terms and glossary. Recuperado el día 3 de enero de 2011, http://cscmp.org/digital/glossary/glossary.asp.

De Feo, J. y Barnard, W. (2005). JURAN Institute's Six Sigma Breakthrough and Beyond –Quality Performance Breakthrough Methods (primera edición) New York: McGraw-Hill Publishing Company Limited.

Feng, Q. y Manuel, C.M, (2009). Under the knife: a national survey of Six Sigma program in US healthcare organizations. International Journal of Health Care Quality Assurance, 21(6), 535–547.

Harry, M. y Schroeder, R. (2000). Six sigma: the breakthrough management strategy revolutionizing the world's top corporation. (primera edición, 108–150) New York: Doubleday.

Herron, C., Braiden, P. (2006). A metodology for developing sustainable quantifiable productivity improvement in manufacturing companies. International Journal Production Economics, 104(1), 143–153.

Hines, P., Holwe, M., Rich, N. (2004). Learning to evolve. A review of contemporary lean thinking. International Journal of Operations and Production Management, 24(10), 994–1011.

Hoon, Y. y Anabari, F. (2006a). Benefits, obstacles and future of Six sigma aproach. Technovation, 26(5–6), 708–715.

Hoon, Y., Wetter, J. y Anabari, F. (2006b). Business process best practices: Project Management or Six Sigma?. Documento presentado en PMI Research Conference, Pennsylvania, Estados Unidos.

Jahnukainen, J. y Lathi, M. (1999). Efficient purchasing in Make-to-order supply chains. International journal of production economics, 59(1–3), 103–111.

Jones, D., Hines, P., Rich, N., (1997). Lean logistics. International Journal of Physical Distribution & Logistics Management, 27(3–4), 153–173.

Kapur, K. y Feng, Q. (2005). Integrated optimisation models and strategies for the improvement of the Six Sigma process. International Journal of Six Sigma and Competitive Advantage, 1(2), 210–228.

Krehbiel, T., Eighme, J., Cottell, P. ( 2009). Morgan Systems, Inc.: Application of Six Sigma to the finance function. Journal of Accounting Education, 27(2), 104–123.

Levine, D. (2006). Statistics for Six sigma Green belts with Minitab and JPM (Primera edición). New Jersey : Prentice Hall.

Manotas, D., Rivera, L. (2007). Lean manufacturing measurement: the relationship between lean activities and lean metrics. Estudios Gerenciales, 23(105), 69–83.

Martichenko, R. y Goldsby T. (2005). Lean Six Sigma Logistics: Strategic Development to Operational Success (primera edición, 201–242). Florida: J Ross publishing Inc.

Martichenko, R. y Goldsby T. (2006). Theory of base 6: Successfully Implementing the Lean Supply Chain. Council of Supply Chain Management Professionals newsletter, 40, 8–13.

Melton, T. (2005). The benefits of lean manufacturing: What lean thinking has to offer the process industries. Chemical Engineering Research and Design, 83(A6), 662–673.

Mentzer, J., DeWitt, W., Keebler, J., Min, S., Nix, N., Smith, C. y Zacharia Z. (2001). Defining Supply Chain Management. Journal of Business Logistics, 22(2), 1–25.

Michael, G. (2002). Lean Six Sigma: Combining six sigma quality with lean speed (Primera edición, 17 – 22). Estados Unidos: McGraw-Hill.

Motwani, J. (2003). A business process change framework for examining lean manufacturing: a case study. Industrial Management & Data Systems, 103(5), 339–346.

Pavnascar, S.J., Gershenson, J. y Jambekar, A. (2003). Classification scheme for lean manufacturing tools. International Journal or Production Research, 41(13), 3075–3090.

Shah, R. y Ward, P. (2007). Defining and developing measures of lean production. Journal of operations management, 25(4), 785–805.

Seuring, S. y Goldbach, M. (2002). Cost management in supply chains. New York: Physica-Verlag.

Sokovic, M., Pavletic, D., Fakin, S. (2005). Application of Six Sigma methodology for process design. Journal of Material Processing Technology, 162–163, 777–783.

Spector, R. (2006). How constraints management enhances lean and six sigma. Supply Chain Management Review, 10 (1), 42–47.

Stevens, G. (1989). Integrating the Supply Chain. International Journal of Physical Distribution and Materials Management, 19(8), 3–8.

Taylor, D. (2008). Logistics Engineering Handbook (primera edición, sección 4, 9–11) Florida : CRC Press, Taylor and Francis Group.

Taj, S. y Berro, L. (2006). Application of constrained management and lean manufacturing in developing best practices for productivity improvement in auto-assembly plant. International Journal of Productivity and Performance Management, 55(3–4), 332–345.

TBM Consulting Group. About Lean Sigma. Recuperado el día 10 de octubre de 2009, http://www.leansigma.com/about.php.

Womack, J. P. y Jones, D. T., (1996). Lean Thinking: Banish Waste and Create Wealth in Your Organisation (Primera edición, 15–90). New York: Simon and Schuster.

Yacuzzi, E. y Martin, F. (2000). QFD: Conceptos, aplicaciones y nuevos desarrollos. CEMA Working Papers: Serie Documentos de Trabajo, No. 234.

Yang D, Xiao T, Shen H (2009). Pricing, service level and lot size decisions of a supply chain with risk-averse retailers: implications to practitioners. Production Planning & Control: The Management of Operations, 20(4), 320–331.