DESARROLLO DE UNA METODOLOGÍA DE IMPLEMENTACIÓN DE LOS CONCEPTOS DE TOC (TEORÍA DE RESTRICCIONES), PARA EMPRESAS COLOMBIANAS

JOSÉ ARTURO GONZÁLEZ GÓMEZ1, KATHERINE ORTEGÓN MOSQUERA2, LEONARDO RIVERA CADAVID3

1Jefe del Departamento de Ingeniería Industrial de la Universidad Icesi jgonza@icesi.edu.co

2Profesora de tiempo completo del Departamento de Ingeniería Industrial de la Universidad Icesi kortegon@icesi.edu.co

3Director del Programa de Ingeniería Industrial de la Universidad Icesi leonardo@icesi.edu.co

Fecha de recepción: 3-2-2003 Fecha de aceptación: 2-5-2003

RESUMEN

La Teoría de Restricciones (TOC) es un sistema de pensamiento gerencial que ha sido aplicado con éxito en multitud de empresas en el mundo. Sin embargo, no existe una documentación adecuada de su implementación en Pequeñas y Medianas Empresas (PyMEs) en Colombia, por lo que no hay un protocolo de implementación que guíe al empresario en dicho proceso.

Al realizar una investigación documental, unida con un diagnóstico y aplicación piloto en dos pequeñas empresas del sector de manufactura de productos plásticos, se estructuró una propuesta que parte desde conocer el estado actual de la empresa, satisfacer algunos requerimientos previos a la implementación de técnicas de TOC y la implementación propiamente dicha de las mismas.

Como conclusión se encontró que antes de emprender cualquier proceso de mejoramiento es necesario "ordenar la casa": Lograr una claridad en los aspectos administrativos, productivos y de calidad básicos, para así garantizar la efectividad y sostenibilidad de cualquier avance que se alcance.

PALABRAS CLAVES

TOC, Teoría de Restricciones, diagnóstico, estrategia, calidad, PyMEs.

Clasificación: A

ABSTRACT

The Theory of Constraints (TOC) is a managerial thought system that has been successfully applied in may companies around the world. However, implementation cases in colombian Small and Medium Sized Enterprises (SMEs) are not many and not well documented. It follows that an implementation protocol has not been formalized yet.

Researching through different information sources and doing pilot work in two plastics manufacturing SMEs sufficient insight was gained to propose a methodology that starts by diagnosing the current state of the company, satisfying some requirements prior to TOC implementation and the implementation process itself.

As a conclusion, it was found that before undertaking any improvement process it is necessary to "clean up the house first": To achieve clarity in basic issues of organization, operation and quality, to be able to guarantee the efectiveness and sustainability of any improvements attained.

KEYWORDS

TOC, Theory of Constraints, diagnostics, strategy, quality, SMEs.

1. INTRODUCCIÓN

La Teoría de Restricciones (TOC, por sus siglas en inglés) ha demostrado ser una filosofía poderosa que aún se encuentra en pleno desarrollo, pues todavía carece de un grado completo de sistematización y formalización. Existen variados casos exitosos de aplicación disponibles en internet, en la literatura técnica y en las experiencias de consultores y profesionales que han vivido implementaciones fructíferas. Los impactos logrados por los organismos y las empresas extranjeras que la han implementado demuestran claramente las posibilidades de mejoramiento que ofrece, en aspectos como reducción en los tiempos de entrega de los productos, reducción en los inventarios, incremento de las utilidades y de los clientes potenciales, por mencionar unos pocos.

En Colombia su difusión ha sido tímida. La Universidad Icesi ha decidido investigar y profundizar en este tema por los beneficios que puede traer a su comunidad de influencia.

Específicamente, los casos exitosos suelen referirse a empresas grandes y organizadas para los estándares colombianos, por lo que una exploración de la configuración de un protocolo para la implementación de TOC en las pequeñas y medianas empresas colombianas mostrará la manera de adaptar la empresa a los postulados de TOC, de manera que se obtengan los resultados más provechosos con su aplicación.

Este artículo es producto de un proyecto de investigación desarrollado por el Departamento de Ingeniería Industrial de la Universidad Icesi, en el cual se hizo todo el desarrollo teórico en paralelo con la aplicación piloto en dos pequeñas empresas de la región, con el objetivo de configurar un primer protocolo de aplicación de Teoría de Restricciones en el contexto de las PyMEs colombianas.

2. MARCO DE REFERENCIA - TEORÍA DE RESTRICCIONES

La Teoría de Restricciones ha sido desarrollada por el físico israelí Eliyahu Goldratt. Enseña de una forma ordenada y de sentido común cómo lograr un mejoramiento continuo y visible en términos de utilidades, administrando el recurso más débil (la restricción) que exista en cualquier organización para convertirlo en una ventaja.

Una restricción es considerada cualquier cosa que limita que la empresa logre su objetivo, es decir, que impida que gane más dinero. Cuando se habla de mejoramiento continuo se hace referencia al mejoramiento de los procesos, a la forma de solucionar los problemas, al análisis de los costos, al manejo del talento humano, a la programación efectiva de la producción, a la identificación correcta de cuál es la restricción de la empresa y cómo eso está afectando la satisfacción del cliente y el crecimiento económico de la empresa.

Existen diferentes tipos de restricciones en una compañía que pueden limitar su progreso y obtención de utilidades, las más comunes son:

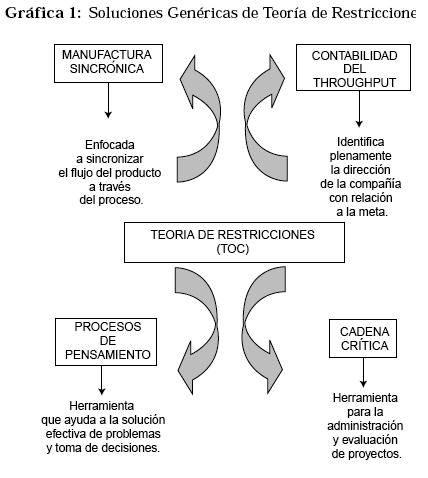

La Teoría de Restricciones es un campo aún en pleno desarrollo, que ha propuesto hasta ahora algunas "soluciones genéricas" a problemas de común ocurrencia. Estas se mencionan en la Gráfica 1.

En el presente artículo no se profundizará en la explicación y presentación de cada una de ellas. En dos artículos previos publicados en esta revista(1,2) se hace una introducción al tema de TOC. Además, se refiere al lector, a las referencias bibliográficas respectivas para los temas de Flujo de Producción3, Contabilidad según TOC4, Administración de Proyectos según TOC(5,6) y Procesos de Pensamiento7.

3. TRABAJO CON LAS DOS EMPRESAS PILOTO

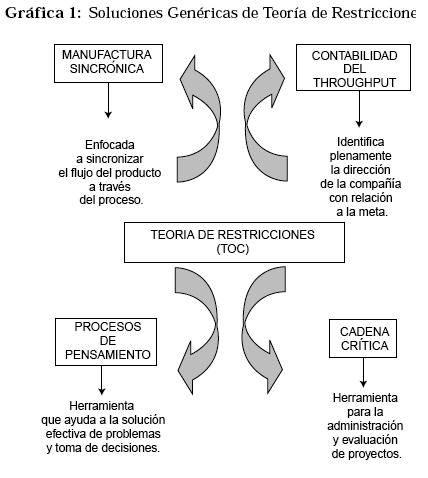

Se contactaron dos empresas pequeñas del sector de fabricación de productos plásticos para desarrollar experiencias piloto. La idea básica fue realizar un rápido diagnóstico de su estado productivo y organizacional, detectar sus restricciones principales y trazar un plan de mejoramiento para enfrentarlas. Este proceso se observa en la Gráfica 2.

Con base en la información obtenida en este trabajo, la evaluación realizada de las implementaciones y el aporte de diferentes filosofías y técnicas de la Ingeniería Industrial se configurará el protocolo de implementación de TOC, que parta no sólo de la decisión y el compromiso empresariales, sino también de la satisfacción de las condiciones previas necesarias para asegurar la viabilidad de las nuevas herramientas que se implantarán.

A continuación se describirá brevemente el proceso seguido por las dos empresas y los resultados encontrados. Los nombres se omiten para conservar la confidencialidad acordada en el estudio.

3.1. Empresa No. 1

Descripción de la empresa

Es una empresa industrial mediana con 48 empleados fijos y 40 temporales, dedicada a la fabricación de productos plásticos publicitarios, los cuales son producidos mediante procesos de troquelado, estampado, sellado y confección principalmente. Sus productos plásticos pertenecen a la clasificación de los termoplásticos y sus materias primas básicas son PVC y poliestireno.

Su sistema de trabajo es MAKE TO ORDER o PRODUCCIÓN SOBRE PEDIDO, es decir, no se trabaja para almacenar inventario sino que una vez que el cliente autoriza la orden de compra o pedido, se inicia el proceso de abastecimiento y producción para cumplir con la demanda establecida.

Actualmente distribuye a las ciudades de Bogotá, Medellín, Bucaramanga, Barranquilla, Ibagué y Pereira principalmente.

Entre los productos fabricados se encuentran maletines de lona, estuches, bolsos playeros, estuches para cosméticos, fajas térmicas, fajas frías, neveras térmicas en lona, tulas en tela plástica, estuches en PVC, canguros en lona y demás productos publicitarios, exclusivos de clientes multinacionales.

Diagnóstico (Resumen)

(El diagnóstico completo puede ser consultado en el informe del proyecto de investigación que estará disponible en la biblioteca de la Universidad Icesi).

Organización: Esta compañía está relativamente bien organizada, con formalidad en los cargos, funciones y definiciones de autoridad y mando. Existe una estrategia escrita conocida por los propietarios y la gerencia. Falta formalizar un poco la documentación de los cargos, los procedimientos administrativos y operativos, y mejorar la comunicación de los cargos gerenciales con los operativos.

Producción: La producción y las compras se hacen de acuerdo con la demanda real de los clientes. La distribución física de las instalaciones es adecuada para el flujo del proceso. Hay problemas en el cumplimiento de los procedimientos internos de trabajo por la falta de documentación y estandarización de los mismos. A menudo se presentan incumplimientos en las fechas de entrega a clientes. No se tiene un registro de la capacidad y el mantenimiento de la maquinaria. La programación de la producción no es planeada y se presentan alteraciones por la llegada de pedidos urgentes.

Logística: Los costos de manejo de materiales y bodegajes son bajos. A veces se presentan problemas en el empaque de los productos por falta de claridad en la documentación de un pedido. Hay incumplimientos frecuentes a clientes porque existe la costumbre de que una vez puesto el pedido adelantan la fecha para la cual lo necesitan.

Calidad: Se promueve una cultura de servicio al cliente, a través de la elaboración personalizada de sus productos. Se estimula el desarrollo de proyectos para mejorar la calidad del producto. No se cuenta con mecanismos formales de documentación y estandarización de los procesos. No se realizan análisis de los costos de mala calidad ni control estadístico de los procesos de producción. No existe un análisis continuo de las fallas y defectos de los productos.

Plan de mejoramiento

PRIMERA RESTRICCIÓN : MANUFACTURA

Esta restricción se identificó a través del análisis del registro de las fechas de entrega de los pedidos y el comportamiento de los clientes en relación con éstas.

Problema: Incumplimiento de los pedidos: La empresa No. 1 trabaja bajo pedido y tiene un tiempo de entrega (lead time) entre 15 y 20 días. Se identificó un porcentaje de incumplimiento en los pedidos que está alrededor de una semana, ocasionado por la variación en las fechas de entrega establecidas por los clientes.

Causa: Cultura de los clientes y programación de la producción: Los pedidos deben ser realizados por los clientes con 20 días de anticipación como política de recepción de pedidos y así lo hacen en su mayoría, pero el problema radica en que la empresa No. 1 por su razón de ser (productos publicitarios) está sujeta a los cambios publicitarios de la competencia de sus clientes, por lo cual estos pueden adelantar los pedidos una o dos semanas. A su vez, la materia prima se solicita tan pronto se hace el pedido, pero cuando los clientes adelantan sus pedidos y la materia prima presenta alguna demora, se genera el problema de retrasos en el cumplimiento; esto a su vez afecta la programación de otros pedidos, ya que debe darse prioridad a los más urgentes, es decir, a los que se deben entregar más pronto. Por otro lado, surgen inconvenientes con la programación de los procesos de ensamble, es decir, cuando llega el pedido se hace la requisición para la compra de materia prima e insumos, pero no hay un seguimiento a estos para que estén listos cuando los productos van a ser confeccionados y ensamblados, de esta manera la producción y despacho de los pedidos se ve afectada porque debe esperar uno o dos días para la consecución de los insumos.

Recomendación: Controlar la planeación de los requerimientos de insumos: En el momento en que se realiza el desglose de mano de obra para cada producto y la programación de la producción se debe identificar cuándo se necesitan los insumos para realizar el ensamble, dependiendo del tiempo de las operaciones anteriores. El jefe de producción debe trabajar en equipo con el departamento de compras e inventarios, es decir, compras debe efectuar la orden respectiva pero producción debe establecer para cuándo necesita los insumos y una fecha de entrega con el proveedor de acuerdo con la planeación de la producción y el amortiguador de tiempo que se establezca. En relación con los clientes, se debe tratar de cambiar la cultura de "urgente" para que se respete el tiempo de colocación de los pedidos y no haya problemas de cumplimiento con los mismos.

Problema: Pérdida de tiempo en el proceso: Durante el seguimiento realizado a la empresa No. 1 se encontró que en algunas ocasiones la maquinaria se daña o se para por diferentes razones, esto genera pérdida de agilidad en el proceso, tiempo desperdiciado y retrasos para las siguientes estaciones de trabajo.

Causa: Maquinaria averiada o en mal funcionamiento: La troqueladora posee una bomba de presión con mayor capacidad que el motor, lo cual ocasiona que éste se recaliente y pare la máquina. El operario se ve en la necesidad de parar su trabajo y esperar que la máquina vuelva a su estado normal, y como se presenta continuamente, es claro que se está desaprovechando el tiempo del empleado y de la nueva bomba instalada, ya que se podría estar troquelando casi el doble de lo que procesa actualmente.

Otro ejemplo son las máquinas selladoras, que en ocasiones presentan cortos y esto perjudica gravemente el proceso, puesto que los productos sellados pueden salir defectuosos y no son recuperados, además de generar condiciones peligrosas para los operarios.

Recomendación: Mantenimiento preventivo: Se debe implementar un sistema de mantenimiento preventivo, donde se establezcan los requerimientos de cada máquina para su buen funcionamiento; se debe asignar una persona que esté capacitada para realizar el mantenimiento personalmente o para contratar personal externo especializado si se requiere; al mismo tiempo se debe llevar un control de los cambios y mejoras hechos a los equipos, con el fin de tener una garantía del mantenimiento realizado y un registro del estado actual de los mismos. Este sistema tiene como objetivo asegurar que la producción no se pare o se retrase lo menos posible por daños en la maquinaria y los equipos.

SEGUNDA RESTRICCIÓN : CONDUCTUAL

Problema: Métodos y hábitos del personal operativo: Las políticas de la compañía son claras en cuanto a metodología de trabajo, pero cuando se introducen nuevos procedimientos se presenta una gran resistencia que dificulta el mejoramiento y agilidad en los procesos. Por otro lado, se observa un mal flujo de información entre el personal de ventas y producción, es decir, ventas desconoce los tiempos de operación de los productos, por lo tanto se establecen fechas de entrega no acordes con la capacidad de la empresa y adicionalmente hay confusiones con los diseños porque cuando el cliente cambia las especificaciones del producto, estos cambios no son reportados al jefe de producción.

Causa: Falta de seguimiento y control sobre los procedimientos de trabajo: Esto se debe principalmente a que el personal, en su mayoría, es antiguo en la empresa y está acostumbrado a realizar sus actividades de determinada forma y los cambios se presentan pero no se implementan adecuadamente o simplemente no se ejecutan. Esto lleva a la gerencia a tomar medidas drásticas o de presión como memorandos, suspensiones o despidos, que a su vez perjudican la productividad y el clima laboral de la compañía. Entre las actividades no realizadas se encuentran:

Recomendación: Realizar reuniones periódicas para informar a todo el personal los cambios realizados durante ese período, y si se ha introducido un nuevo formato, hacer pública su utilidad, modo de diligenciamiento y destacar los beneficios para la empresa y sobre todo para los trabajadores. Así mismo, todo el personal debe conocer a la persona responsable de ese control y a la persona encargada se le deben explicar minuciosamente los pormenores de este nuevo procedimiento, es decir, el porqué se decidió implementarlo, qué problemas se pueden mejorar o prevenir con él, cómo debe diligenciarse y las consecuencias de que no sea implementado.

En cuanto a los detalles como códigos de referencia y colores, primero deben ser estandarizados y documentados, posteriormente se debe entregar copia al personal de ventas para que asigne la referencia indicada y a compras para que confirme la existencia del producto y el color. Producción por su parte debe realizar un seguimiento a los proveedores para que el tiempo de entrega de los insumos sea el indicado y en las cantidades requeridas. En el área específica de estampado, se deben estandarizar las medidas (largo y ancho) de los moldes y asegurar que diseño siempre pase el mayor número de positivos necesarios para cada cavidad.

Observación: El proceso de estampado consiste en poner los positivos, es decir, el dibujo a estampar sobre una cavidad transparente para revelarlos; una vez la cavidad esté revelada y seca se procede a estampar colocando capas continuas de pintura por el lado contrario al dispositivo para que el gráfico quede estampado sobre el producto.

3.2. Empresa No. 2

Descripción de la empresa

Es una empresa industrial pequeña con 20 empleados fijos y 27 empleados por horas, dedicada a la fabricación de productos plásticos de línea escolar y de oficina, los cuales son producidos mediante procesos de extrusión, troquelado y finalmente ensamblados en productos finales. Sus productos plásticos pertenecen a la clasificación de los termoplásticos y sus principales materias primas son el polipropileno, PVC y poliestireno.

La empresa presenta un sistema de trabajo MAKE TO STOCK o PRODUCCIÓN PARA ALMACENAMIENTO, es decir, no se trabaja bajo pedido sino que se produce para mantener un nivel de existencias predeterminado, que se cree que es el necesario para satisfacer la demanda variable en forma rápida.

Actualmente se distribuye a las ciudades de Medellín, Bogotá, Cali, la Costa Pacífica y el departamento de Caldas, y se está planeando exportar a países vecinos como Venezuela y Ecuador.

Entre los productos manufacturados se encuentran:

Diagnóstico

Administración: El área administrativa y los socios se reúnen frecuentemente para trazar la estrategia y definir las actividades de la empresa. Se lleva a cabo el proceso de planeación y control de proyecciones de ventas y estrategias organizacionales a corto y mediano plazo. Se presentan inconvenientes en los sistemas de comunicación entre el área administrativa y operativa para realizar adecuadamente los procesos de organización y coordinación. No hay un organigrama que permita identificar claramente la estructura de la empresa.

Existen objetivos y metas a corto y mediano plazo, producto de las reuniones de la junta directiva. Los objetivos organizacionales no son conocidos por los empleados. No se encuentran definidas por escrito la misión y la visión de la compañía, esto dificulta la concentración y compromiso de todos los empleados con los objetivos organizacionales. La empresa no tiene definidas sus fortalezas y debilidades internas y externas.

Producción: Existe suficiente capacidad para cubrir la demanda. Se cuenta con un proceso de producción rápido y flexible, es decir, tiempos de ciclos cortos y capacidad de realizar alistamientos rápidos. Se identifica una restricción en el mercado, puesto que la capacidad productiva excede la capacidad de venta de la empresa. No se tiene implementado un sistema formal de control de inventarios de materia prima, producto en proceso y producto terminado. Se presenta un índice alto de material reprocesado y de sobreproducción, que incrementa los niveles de inventario.

No se lleva ningún tipo de registro o estadística de las causas del reproceso y de las cantidades reprocesadas. No se tiene implementado un sistema de mantenimiento y control de maquinaria.

Logística: Los costos de almacenaje son bajos ya que la bodega es propia, son bajos los gastos en personal dedicado al bodegaje y hay poca inversión en equipos de almacenamiento y manejo de materiales (montacargas o estanterías, etc). Se planea exportar, pero no se ha organizado el proceso logístico y productivo para afrontar la demanda extranjera.

Calidad: No existen estándares internos de calidad documentados. No se realiza un análisis de los costos de mala o buena calidad, ni se lleva un control estadístico de procesos. No hay procedimientos establecidos de inspección y prueba del producto terminado ni en proceso. Se tienen índices de desperdicio pero no se han controlado las causas ni se ha creado un procedimiento para su reducción al cual se le haga seguimiento y control.

Plan de Mejoramiento

PRIMERA RESTRICCIÓN : MANUFACTURA

En la empresa No. 2 se identificó inicialmente el proceso de troquelado como un recurso "cuello de botella", ya que se realizaba externamente y su procesamiento tardaba entre uno y dos días; lo que ocasionaba que los procesos restantes como empaque y despacho dependieran totalmente de él. La compañía identificó la necesidad de elevar esta restricción, con una inversión de capital para reparar una máquina troqueladora de su propiedad, la cual tiene una capacidad instalada de aproximadamente 2.700 unidades (láminas de polipropileno) por hora. En la actualidad todavía algunos productos se troquelan externamente y se está planteando la posibilidad de mejorar los troqueles para realizarlo internamente y mejorar el flujo del proceso.

Problema: Pedidos atrasados y altos niveles de inventario: Se observa una programación con base en un stock mínimo de inventario, los pedidos llegan diariamente y se promete un tiempo de entrega entre dos y cinco días aproximadamente. Cuando hay producto terminado suficiente el pedido es despachado inmediatamente, pero en la mayoría de los casos son despachados incompletos o no son despachados por carecer de participación económica, es decir, su valor en pesos ($) es muy bajo frente a los costos de transporte, por lo cual se decide esperar para consolidarlo con otros pedidos.

Causa: Programación de la producción: La programación de la producción es realizada con base en los altos niveles de inventario establecidos que se deben mantener y las proyecciones de lo que se espera vender, lo cual genera que en muchas ocasiones se esté produciendo un producto que no va a ser despachado o que no se requiere inmediatamente. En consecuencia, el despacho de los pedidos en firme se retrasa, se consume la materia prima que puede ser necesitada para dichos pedidos y se incrementa sustancialmente el inventario de producto terminado para almacenar.

Recomendación: TOC ha demostrado que los altos niveles de inventario disminuyen el tiempo de respuesta a los clientes, requieren inversión en tiempo, materia prima, mano de obra y espacio. Lo recomendable es, entonces, tener claras las proyecciones pero dar prioridad en la programación de la producción a los pedidos en firme; conocer qué se tiene en inventario para satisfacer completamente los pedidos y no para reabastecer el inventario únicamente; una vez se cumpla con esto se debe tener en cuenta cuáles son los productos que podrían tener una demanda alta próximamente y comenzar a producirlos. Se debe tener en cuenta que para la mayoría de los productos el proceso que más demora es el ensamble y empaque, es decir, si se va a tener inventario debe estar antes de este proceso con el fin de que si llega un pedido sólo haya que ensamblar, empacar y despachar, lo cual permite una mayor agilidad en el proceso.

Problema: Retrasos en producción: En algunos casos se presentan retrasos en producción debido a la ausencia de materia prima para despachar los pedidos, ésta se consigue fácilmente ya que se tienen proveedores accesibles que proporcionan un tiempo de entrega no superior a dos semanas, pero el problema radica en que no se está realizando una planeación adecuada de las compras de materia prima e insumos (machos metálicos, ganchos, cajas, entre otros).

Causa: Programación y control de materia prima: Actualmente se maneja un promedio de consumo mensual en kilogramos de materia prima y se registra un inventario mensual de la misma, ésta es procesada para cubrir el stock de inventario y cuando llegan los pedidos en firme la materia prima que se necesita ha escaseado y esto ocasiona, por lo general, que los pedidos se despachen incompletos o que el personal de ensamble no tenga trabajo porque no hay producción. Por otro lado, no se lleva un registro diario de consumo de materia y material reprocesado y éste no es comparado con los pedidos que están pendientes para despachar o las órdenes en firme que están llegando; son los mismos empleados los encargados de avisar (verbalmente) qué material está faltando, pero cuando lo hacen el sistema de producción ya ha sido afectado, se inicia el proceso de requisición de materia prima y ésta puede tardar entre uno y dos días.

Recomendación: Entre los principales productos escogidos para el análisis de tiempos se identificó que el proceso que requiere más tiempo es empaque y sellado de las bolsas, lo que quiere decir que es un cuello de botella al final del proceso; éste no debería quedarse nunca sin material para trabajar ya que es claro que el desperdicio de tiempo no se recupera; la recomendación entonces es controlar la adquisición de materia prima desde el inicio del proceso, es decir, llevar un registro diario de qué materias primas (en kilogramos y su equivalencia en unidades) hay en inventario, qué se está procesando, qué pedidos se están recibiendo y analizar cuáles materias primas y en qué cantidad están faltando para cumplir con todos los pedidos y despacharlos completos. Esta sugerencia tiene como objetivo disminuir o cambiar la producción para almacenaje por una producción para la venta, ya que la primera representa un riesgo alto para la compañía y una alta inversión en materias primas gastadas en productos inventariados que no generan ingresos rápidos o seguros a la compañía.

SEGUNDA RESTRICCIÓN : ADMINISTRATIVA

A través de la interacción y entrevistas realizadas al personal tanto administrativo como operativo se identificó la ausencia de comunicación efectiva como una restricción de carácter administrativo.

Problema: Comunicación y control efectivo dentro de la compañía: En la empresa No. 2 se presenta una disyuntiva entre lo que el área administrativa espera que se haga y lo que el área operativa piensa que se debe hacer, esto no es más que una dificultad para transmitir información adecuada y efectiva.

Causa: Políticas y cultura de la compañía: La fundación de la compañía por su naturaleza es de carácter familiar, por lo tanto nació con un fin lucrativo más que social; a lo largo de los años se ha venido estructurando como fuente de empleo y sus políticas al respecto no se encuentran bien definidas. Su estructura organizacional es totalmente vertical y la información sobre los objetivos, planes y avances de la compañía hacia el área operativa es mínima; no existe una participación activa de los empleados y cuando se realiza un comunicado éste es aplicado durante las primeras dos semanas, pero luego es olvidado.

Recomendación: La gerencia debe comenzar por realizar un plan estratégico con objetivos y acciones claros, pero no sólo para el área administrativa sino también objetivos a cumplir para el área operativa; es decir, se debe buscar el involucramiento total de los empleados con las metas de la compañía, que ellos conozcan claramente qué es lo que la empresa quiere lograr, cómo y qué papel desempeña su trabajo dentro del cumplimiento de estas metas. Así mismo, es necesario que la empresa reestructure sus políticas de trabajo y se realice un seguimiento y control a quienes no las cumplan.

TERCERA RESTRICCIÓN : CONDUCTUAL

Problema: Métodos, hábitos y actitud del personal operativo. El personal, aunque es contratado para desempeñarse multifuncionalmente, desconoce cómo realizar sus funciones de manera adecuada y cuáles son las políticas y objetivos que desea alcanzar la empresa, esto ha creado una actitud del personal que lleva a hábitos que disminuyen la productividad en toda la compañía, por ejemplo: el operario de despachos ignora la importancia de despachar los pedidos completos y desconoce la utilidad de la clasificación de los clientes (clientes A, B o C), lo cual ocasiona que él despache los pedidos teniendo como único parámetro de referencia el valor en pesos($) al que equivale y no la importancia de conservar un cliente y de brindar un servicio integral. No existen indicadores de gestión o desempeño establecidos por la empresa o conocidos por los empleados; por otro lado se presenta incumplimiento con los horarios establecidos para descansos y la actitud general de la planta es que no hay planeación ni organización.

Causa: Ausencia de procedimientos estandarizados y aplicados: La empresa No. 2 se encuentra en un proceso de mejoramiento y crecimiento, su estructura organizacional al igual que la planta operativa es pequeña, por lo cual no cuenta con procedimientos estandarizados para la realización de ciertas labores, en consecuencia se dificulta el logro de los objetivos organizacionales y se presenta un desorden administrativooperativo en cuanto a la definición de líneas de autoridad y comunicación de políticas claras, conocidas y controladas por la gerencia.

Recomendación: Como prerrequisito para el sistema de mejoramiento de TOC, está la documentación y registro de todos los procedimientos llevados a cabo dentro de una compañía, su estandarización, aplicación y conocimiento por parte de todos los empleados tanto del área administrativa como de la operativa. La gerencia debe ser el pilar del desarrollo y el liderazgo de nuevos proyectos pero finalmente es la capacitación de los empleados la que lleva al éxito y alcance de los objetivos propuestos. La organización de las funciones, políticas y procedimientos en la compañía desempeña una función clave que va de la mano con la administración de la calidad, ya que a través de ellos se pueden controlar los procesos y mejorar los productos. Es importante tener en cuenta que ante una petición legal o la necesidad de una certificación de cualquier tipo se deben tener procedimientos estandarizados y organizados.

3.3. Actividades de implementación

Con las dos empresas se realizaron una serie de actividades orientadas a disminuir el impacto de las restricciones en su funcionamiento normal. El detalle de estas actividades se puede observar en el documento del informe del Proyecto de Investigación que estará disponible en la biblioteca de la Universidad Icesi.

3.4. Evaluación

Mediante el estudio de la bibliografía existente y a través del trabajo realizado en las dos empresas piloto, se identifica que para llevar a cabo un plan de mejoramiento continuo con el concepto de Teoría de Restricciones es necesario:

A partir de estos requisitos se plantea el modelo de implementación de un proyecto de TOC en una PyME, que es el próximo punto del artículo.

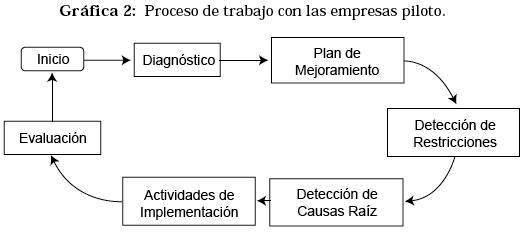

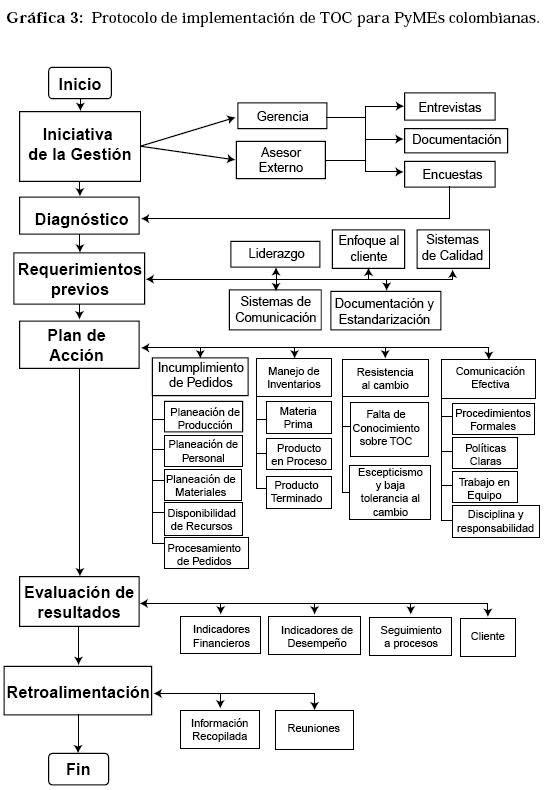

4. PROTOCOLO DE IMPLEMENTACIÓN DE TOC

La metodología presentada a continuación tiene como objetivo guiar al usuario y brindarle una secuencia de apoyo para poder implementar los conceptos de Teoría de Restricciones en una pequeña o mediana industria. Se debe tener muy claro que el protocolo desempeña un papel guía, es decir, ha sido elaborado de modo general y su adecuada aplicación puede variar de una empresa a otra. Por otro lado, la información aquí presentada está dirigida a personas con algunos conocimientos previos sobre Teoría de Restricciones.

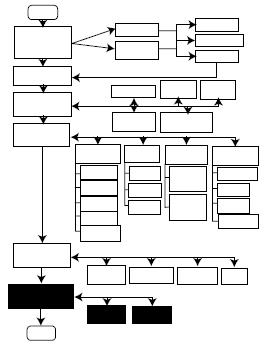

El diagrama general del proceso de implementación se presenta en la Gráfica 3.

A continuación se explicará la secuencia y el contenido de cada una de las etapas del proceso:

4.1. Iniciativa de la gestión

¿Qué posibilidades existen de iniciar un proceso de mejoramiento continuo?

Conducido por la gerencia: Que la gerencia de la compañía como líder decida integrar una técnica administrativa de mejoramiento continuo a su sistema. En este caso la gerencia conoce a fondo cuáles son los problemas que enfrenta la compañía, lo que le permite concentrarse directamente en identificar el proceso o problema crítico que le impide crecer financiera o productivamente.

Conducido por un asesor externo: Que la empresa decida contratar un asesor externo que desarrolle el proceso de mejoramiento. En este caso, el asesor debe comenzar por conocer la empresa, su proceso productivo, su gestión administrativa, sus políticas de administración, la cultura organizacional y el ambiente de trabajo.

4.2. Diagnóstico

La herramienta para identificar restricciones.

El diagnóstico es una herramienta clave para identificar las debilidades que en lo posible hay que eliminar y las fortalezas que hay que explotar. El diagnóstico debe estar dirigido a todas las áreas funcionales de la empresa, ya que los diferentes subsistemas organizacionales siempre están relacionados unos con otros y son mutuas fuentes de información. El objetivo del diagnóstico es conocer los problemas actuales, ver en cuáles tienen aplicación los conceptos de TOC y si es necesario en ciertos casos crear un plan de mejoramiento basado en otros principios, dependiendo de la necesidad. La profundidad del diagnóstico dependerá de lo que se quiera identificar y de la persona que lo realice, es importante tener en cuenta que el diagnóstico empresarial debe ir acompañado del diagnóstico visual que hace la persona a cargo mediante la percepción en el ambiente organizacional.

Posibilidades: Realizar encuestas, entrevistas personales, consultar documentación o una combinación de varias de ellas. Cada una tiene diferentes características de confiabilidad, costo y alcance. Adicionalmente pueden utilizarse herramientas como diagramas de Ishikawa (causa-efecto) o diagramas de Pareto.

4.3. Condiciones y requerimientos previos a la implementación

Toda filosofía administrativa de mejoramiento continuo requiere bases sólidas para que posteriormente el edificio que se construya sobre ellas no se derrumbe. A través del estudio y trabajo con las PyMEs se han identificado algunos parámetros que deben estar controlados, estandarizados y puestos en funcionamiento para poder aplicar una metodología como la que propone TOC.

Liderazgo: Participación y liderazgo de la gerencia: es claro que todo proceso de transformación debe ser dirigido, apoyado y analizado por la gerencia, ya que es la encargada de direccionar la planeación presente y futura de la compañía.

Calidad: Estructurar un sistema de calidad: se deben implementar indicadores para el control y funcionamiento adecuado de los procesos, crear políticas de calidad que puedan ser comprendidas y desarrolladas por todos los empleados y considerar el control estadístico de procesos al igual que los costos de la buena o mala calidad.

Documentación: Estandarización y documentación de procesos productivos y administrativos: los registros de la información son la base para el desarrollo de un verdadero proceso de mejoramiento continuo, pues es aquí donde se pueden observar los resultados de las acciones tomadas.

Enfoque al cliente: El cliente siempre debe ser lo primero, la función de cualquier compañía manufacturera es brindar productos y servicios de buena calidad, a un costo bajo, que satisfagan las necesidades y deseos de sus clientes.

Comunicación: Buenas dinámicas interpersonales: toda empresa es lo que su personal está en capacidad de hacer, de esta manera la interrelación y enfoque de todos hacia un mismo objetivo es lo que conlleva al éxito organizacional.

4.4. Plan de acción

El plan de acción puede variar sustancialmente de una compañía a otra, ya que todas tienen diferentes sistemas de gestión, cultura y formas de actuar. Por otro lado, los sistemas productivos han sido diseñados para atender distintos entornos, por tal razón se comportan de manera diferente, ocasionando diversos tipos de problemas. Un buen plan de acción depende entonces de qué tan bien identificadas estén las restricciones y sus posibles causas.

Incumplimiento: Se presenta en la entrega de pedidos, ocasionado por problemas en la programación de la producción y por la entrega o calidad de la materia prima.

Planeación de producción: TOC propone el sistema Tambor - Amortiguador - Cuerda, es decir identificar el cuello de botella del proceso (tambor), programar en función de él y planear qué amortiguadores de tiempo y de existencias son los adecuados; asignar al recurso restringido la función de comunicar la liberación de materiales para evitar la acumulación innecesaria de producto en proceso. Para realizar lo anterior es necesario que quien planea la producción conozca los tiempos de operación, el ciclo de cada producto, tiempos de alistamiento y de espera dentro del proceso.

Planeación de materiales: En las Pymes a menudo encontramos dificultad para controlar la adquisición de materias primas e insumos para lo cual las empresas deben crear un registro que incluya la cantidad de proveedores por materia prima o insumo, su tiempo de respuesta y calidad; deben llevar un control sobre el inventario de éstos y a medida que se reciben los pedidos, planear qué cantidad y con cuánto tiempo se debe ordenar la compra, de tal manera que la materia prima llegue a tiempo para ser procesada y no incremente sustancialmente el inventario.

Planeación de personal: El personal encargado de planear y programar la producción debe tener conocimiento de la cantidad de personas disponibles por turno y operación, al igual que su capacidad productiva. Si la demanda supera la capacidad de personal se debe recurrir a la contratación temporal, horas extras o al outsourcing.

Disponibilidad de recursos: Si el incumplimiento se presenta por maquinaria o equipos averiados, la empresa debe estructurar un plan de mantenimiento que puede incluir un registro o historial completo de cada máquina, una hoja de programación de mantenimiento y una hoja registro de cumplimiento del mismo, con el fin de asegurar que los equipos estarán en condiciones óptimas, es decir, con la eficiencia esperada para cubrir la producción.

Procesamiento de pedidos: Se ha identificado que la demora de los procedimientos para ser procesados causa incumplimientos o retrasos en los pedidos, por lo cual se deben estructurar procedimientos simples, rápidos y organizados, es decir, reducir operaciones que no agregan valor como firmas, revisiones, ingresos al sistema repetidamente o acumulación de estos para su procesamiento.

Inventario: Altos niveles de inventario (materia prima, producto en proceso y terminado) asociados a la ausencia de un sistema de control sobre el mismo.

Exceso de materia prima: Puede ser ocasionado por mala planeación de la materia prima o por cancelación de pedidos, para la primera causa, como se mencionó anteriormente; se debe regular la cantidad que se ordena y el tiempo con el que se realiza la compra, ya que el invertir grandes cantidades de dinero en materia prima no es garantía de utilidades para la empresa; puede suceder que se adquiera la materia prima A porque hay un descuento muy bueno, pero en realidad se necesita la materia prima B para despachar un pedido, es decir, la materia prima A requirió dinero, ocupa espacio y no está agregando valor para la empresa. Para la segunda causa se debe tener en cuenta que procesar lotes más pequeños brinda mayor flexibilidad ante los cambios que presente el cliente.

Exceso de producto en proceso: El exceso de producto en proceso está directamente ligado con el flujo del producto a través de éste y la liberación de materiales que se realice, es decir, si se liberan materiales continuamente sin tener en cuenta la capacidad de procesamiento de la restricción lo que se logrará es la acumulación de material antes de ésta, ya que es el proceso más lento en comparación con los demás. Para evitar este suceso se debe conocer la capacidad productiva de los recursos anteriores al cuello de botella, para procesar sólo lo necesario y que el recurso cuello de botella nunca se quede sin material para procesar.

Exceso de producto terminado: Este exceso puede ser causado por varias razones, entre las que podemos mencionar: falta de sincronización del producto a través del proceso, cancelación de pedidos o porque la empresa tiene el pensamiento tradicional que considera que la maquinaria debe trabajar siempre al 100% de su eficiencia, aunque sólo sea para generar inventario. En el primer caso, la programación del producto a través del proceso puede realizarse merced al sistema TAC; en el segundo caso se debe tratar de mantener buenas y serias relaciones con los clientes, además de ofrecer un producto de alta calidad y finalmente las máquinas sólo deben programarse para producir lo que se va a vender y lo que el cliente desea comprar.

Resistencia al cambio: Alta resistencia al cambio en el personal administrativo y operativo.

Desconocimiento de TOC: Para evitar esta restricción durante el proceso de mejoramiento, es necesario realizar una sensibilización frente al tema dirigida al área administrativa y a la operativa, es decir, presentar el proyecto con los objetivos propuestos, el plan a seguir y la responsabilidad de cada área en el proceso de cambio. Es importante que los empleados tengan muy claro para qué sirve la herramienta, en este caso, la Teoría de Restricciones, cómo se debe usar, cuáles son los posibles resultados esperados y qué se debe cambiar para que esta filosofía funcione.

Escepticismo y baja tolerancia al cambio: La baja tolerancia al cambio se presenta por la falta de visión de la compañía misma en la planeación y consecución de sus objetivos organizacionales. El temor al cambio puede llevar al fracaso a una compañía ya que éstas se desarrollan en un entorno constantemente variable, con grandes competencias y un mercado cada vez más exigente.

Comunicaciones efectivas: Dificultad para establecer comunicaciones efectivas con el personal y estructurar responsabilidades en los mismos.

Formalización de procedimientos: La formalización de procedimientos sirve para representar un proceso en términos de las operaciones realizadas, las decisiones tomadas y las personas implicadas; su función es mejorar, actualizar o cambiar la forma de efectuar las actividades o procesos con el fin de que sean más eficientes y efectivos. Si existen procedimientos estandarizados y funciones bien definidas se facilita el proceso de mejoramiento continuo; si cada persona conoce cómo hacer su trabajo adecuadamente y la importancia de un buen desempeño los cambios son mucho más rápidos y efectivos.

Políticas claras: Uno de los grandes problemas encontrados en las PyMEs es la ausencia de políticas claras, que estén dirigidas al cumplimiento de los objetivos organizacionales. Las políticas de una compañía deben ser lo suficientemente claras y alcanzables; cada una debe estar seguida por actividades y responsabilidades individuales o grupales y deben ser mensurables en términos de su desempeño o logro. Los sistemas de comunicación (personal, telefónica o por memorando) deben estar establecidos de acuerdo con la formalidad e importancia de la información, ya que si se requiere que ésta quede registrada es mejor utilizar una carta o memorando.

Trabajo en equipo: El trabajo en equipo de las diferentes áreas: producción, ventas, finanzas, contabilidad, permite que la información fluya continuamente y que la toma de decisiones sea efectiva porque se tienen en cuenta todas las variables que pueden afectar el throughput de la compañía, por ejemplo, la calidad de los productos, la capacidad de endeudamiento, la estacionalidad, la competencia y otros factores que si no son tenidos en cuenta por la gerencia, muy seguramente no se lograrán los objetivos propuestos.

Disciplina y responsabilidad: La disciplina y la responsabilidad deben nacer en la gerencia, es decir, ésta es la que debe liderar proactivamente los cambios que se realicen; la gerencia debe delegar responsabilidades pero así mismo hacer un seguimiento a éstas; es bien conocido que si el jefe no da ejemplo, probablemente los empleados tampoco lo hagan y muy seguramente no se obtengan los resultados esperados.

4.5. Evaluación de resultados

Indicadores financieros: Analizando indicadores locales como: throughput, inventario y gastos operacionales; al igual que los indicadores globales como utilidad neta, retorno sobre la inversión y flujo de efectivo.

Indicadores de desempeño: A través de los indicadores de desempeño del personal involucrado, es decir, si para que el cumplimiento y servicio al cliente mejore se requiere embalar los productos en la mitad del tiempo normal y colocar marquillas; un buen indicador sería el número de clientes satisfechos porque su producto llegó con las especificaciones adecuadas en el tiempo establecido, claro está teniendo en cuenta que para lograr ese nivel de servicio se deben tener o adaptar los recursos necesarios.

Seguimiento a procesos: A través del seguimiento visual y técnico de los procesos a los que se propuso un plan de acción. El seguimiento debe realizarse directamente a las personas a las cuales se les delegaron responsabilidades o actividades. Debe registrarse para conocer su evolución en el tiempo y para su análisis en relación con lo propuesto inicialmente; por otro lado, sirve como control y retroalimentación de los resultados y efecto de los cambios realizados.

Clientes: A través del cliente, evaluando su percepción de calidad, tiempo de respuesta y servicio; para ello pueden usarse entrevistas personales o encuestas objetivas donde se evalúe la característica de interés; por ejemplo, si la restricción está en el servicio logístico que presta la compañía, la encuesta debe ir dirigida al personal que recibe el producto y al consumidor final.

4.6. Retroalimentación

Información recopilada: Analizar, recopilar y documentar todos los cambios realizados, los procedimientos implementados, los indicadores utilizados, las acciones preventivas o correctivas tomadas y principalmente los resultados derivados de esas acciones. Los registros obtenidos son la base del mejoramiento continuo ya que a través de ellos se puede dar prioridad a las actividades y analizar qué mejoró y qué se debe cambiar actualmente.

Reuniones: Reuniones colectivas donde se analicen los avances internos y externos de la compañía, su comportamiento actual y con base en ello se planeen los objetivos y metas a mediano y largo plazo que se deben alcanzar. Las reuniones permiten redireccionar los objetivos de la empresa de acuerdo con las nuevas restricciones encontradas para así lograr mejoramiento y crecimiento económicos.

5. CONCLUSIONES

Para aplicar una herramienta como la que propone la Teoría de Restricciones es necesario comenzar por un conocimiento y comprensión del tema tanto en el área administrativa como operativa, principalmente en la gerencia. La Teoría de Restricciones, más que una herramienta de mejoramiento, es una cultura de trabajo o forma de pensamiento en la cual prima el sentido común sobre las tradiciones de "lo que siempre se ha hecho".

La Teoría de Restricciones se puede aplicar a las PyMEs colombianas, pero se requiere un período cercano a un año para adaptar los sistemas de trabajo actuales a los propuestos por TOC, es decir, para comprender y organizar el flujo de producción de acuerdo con los requerimientos del cliente, para identificar las desventajas de tener los inventarios fuera de control, para estructurar todas las condiciones previas que se requieren para que funcione TOC, para estructurar los sistemas de información de tal forma que brinden información real y confiable para tomar decisiones y sobre todo para que toda la empresa conozca la nueva forma de laborar, generando así un ámbito de trabajo en equipo en función de la meta de la compañía.

La organización de la producción influye sustancialmente en la aplicación de la Teoría de Restricciones, ya que si se trabaja con un sistema de producción sobre pedido es mucho más fácil realizar la planeación de producción, controlar el flujo del producto, identificar el recurso cuello de botella y organizar los amortiguadores de existencias porque se programa para cumplir con una fecha de entrega; pero en el caso contrario, un sistema de producción para almacenaje implica cambiar toda la cultura de trabajo y atención a los clientes. Por un lado, la empresa sabe cuánto tiene que producir semanalmente para conservar su stock mínimo y no está pensando en el cubrimiento de los pedidos para determinada fecha, y por otro lado los clientes están acostumbrados a hacer el pedido y recibir rápidamente su producto y no están dispuestos a esperar mucho tiempo por él.

En resumen, antes de poder aplicar cualquier filosofía de mejoramiento o de embarcarse en un proceso de cambio de la forma de operar de una industria es necesario organizar la casa, comenzando por los aspectos fundamentales de gestión empresarial: la definición de estrategias, la organización para cumplirlas, los sistemas de comunicación para brindar a todos los involucrados una mejor visión de su papel dentro del trabajo de la empresa, una adecuada distribución de las instalaciones y sistemas de calidad, entre otros, son requisitos que permitirán que una empresa se transforme positivamente de manera sostenible, es decir, logrando mejoramiento reales y consistentes que no sean fruto de una moda, y creando la disciplina necesaria para afrontar nuevos cambios y retos impuestos por el entorno de los negocios.

BIBLIOGRAFÍA

1. Manotas, Diego; Manyoma, Pablo; Rivera, Leonardo. Hacia una nueva métrica financiera aplicando Teoría de Restricciones. Revista Estudios Gerenciales, Universidad Icesi. No. 76, Julio-Septiembre de 2000.

2. Aguilera, Carlos Iván. Un enfoque gerencial de la teoría de las restricciones. Revista Estudios Gerenciales, Universidad Icesi. No. 77, Octubre-Diciembre de 2000.

3. Srikanth, Mokshagundam L. and Umble, M. Michael. Synchronous Management: profit-based manufacturing for the 21st century. USA: The Spectrum Publishing Company, 1997.

4. Corbett, Thomas. Throughput accounting: TOC´s management accounting system. Great Barrington: The North River Press, 1998.

5. Goldratt, Eliyahu M. Critical Chain. Great Barrington: The North River Press, 1997.

5a. Newbold, Robert C. Project management in the fast lane applying the Theory of Constraints. S.L.: St. Lucie Press, 1998.

6. Scheinkopf, Lisa. Thinking for a Change. S.L.: St. Lucie Press, 1999.

7. González, José A. Ortegón, Katherine; Rivera, Leonardo. Informe de Investigación del Proyecto "Desarrollo de una metodología de implementación de los conceptos de TOC (Teoría de Restricciones) para empresas colombianas". Estudios Gerenciales, 19(87). 2003.